۱۴۰۴ ۰۵ ۱۴

۰ دیدگاه

18 دقیقه

نویسنده: کیمیا حسینی

مطالب مرتبط

این مطلب تگ ندارد.

مطلب مفیدی بود

چاپ مطلب

اشتراک گذاری مطلب

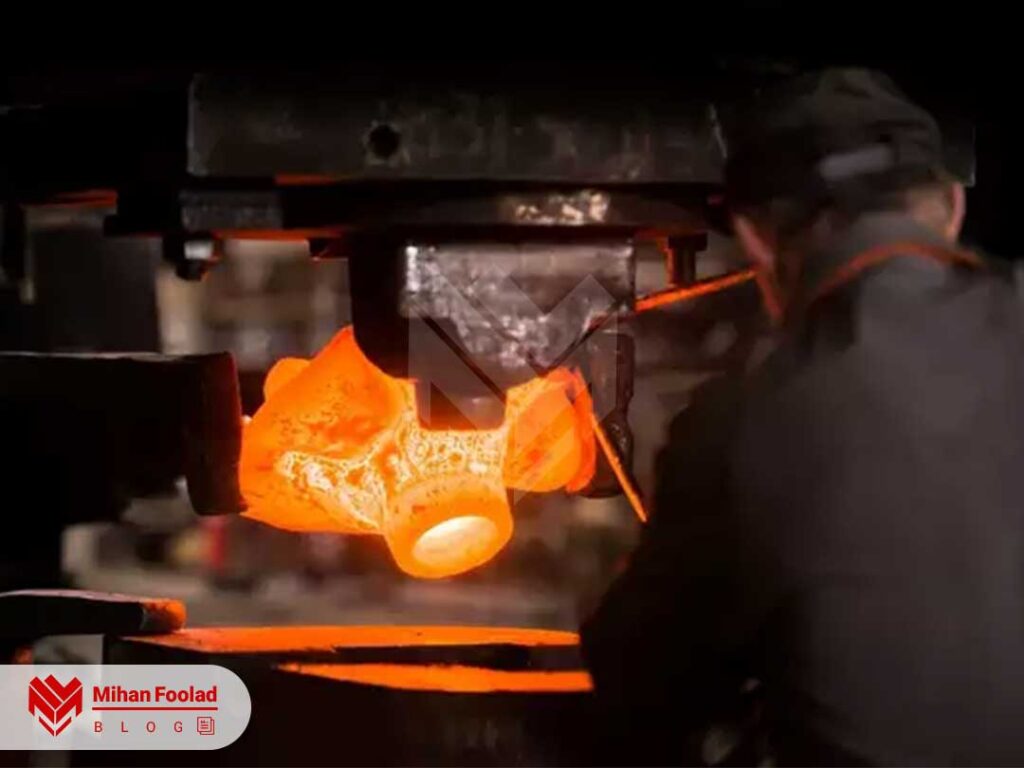

روشهای زیادی برای شکل دادن فلزات وجود دارد. یکی از روشهای قدیمی و در عین حال فوقالعاده پیشرفته، فورج یا فورجینگ (Forging) یا آهنگری است. این روش، فلز را آنقدر قوی و محکم میکند که در جاهای حساس و پرفشار، بتوانیم با خیال راحت به آن اعتماد کنیم. در این فرآیند، یک تکه فلز که با حرارت ملایم، کمی نرم شده (اما هنوز ذوب نشده)، زیر ضربات محکم چکش یا فشار قوی پرس قرار میگیرد و کمکم شکل دلخواه ما را به خود میگیرد.

تقریباً هر فلزی که بتواند بدون شکستن، شکلش را تغییر دهد، میتواند فورج شود. انتخاب فلز مناسب، بستگی به این دارد که قطعه قرار است چه کاری انجام دهد و چقدر باید محکم باشد. رایجترین فلزات و آلیاژهایی که در فورج استفاده میشوند، شامل:

فرآیند فورج، به روشهای متنوعی تقسیم میشود که هر کدام ویژگیهای خود را دارند.

دمایی که فلز در آن فورج میشود، خیلی مهم است و روی ویژگیهای قطعه، قدرت مورد نیاز و هزینه تولید تأثیر میگذارد.

در این روش، فلز را تا دمای خیلی بالا (مثلاً برای فولاد حدود 950 تا 1250 درجه سانتیگراد) گرم میکنند؛ یعنی دمایی بالاتر از نقطهای که مولکولهایش میتوانند دوباره شکل بگیرند. در این دما، فلز خیلی نرم و قابل انعطاف است، پس نیروی کمتری برای شکل دادن به آن نیاز داریم و میتوانیم قطعات بزرگ و پیچیدهتری بسازیم. اما خب، چون دمایش بالاست، دقت اندازهها کمتر میشود و ممکن است روی سطحش لکههای سیاه (اکسید) ایجاد شود.

این روش بین فورج سرد و داغ است و در دمایی بالاتر از دمای اتاق اما پایینتر از نقطه خیلی داغ (حدود 700 تا 950 درجه سانتیگراد برای فولاد) انجام میشود. فورج گرم، مزایای هر دو روش را دارد؛ یعنی هم دقت اندازههایش بهتر از فورج داغ است و هم نیروی کمتری نسبت به فورج سرد میخواهد. این روش برای قطعاتی که هم باید محکم باشند و هم اندازههای دقیق داشته باشند، عالی است.

این روش در دمای معمولی اتاق (یا زیر 300 درجه سانتیگراد) انجام میشود. در این دما، فلز خیلی سفت است، پس برای شکل دادنش به نیروی فوقالعاده زیادی نیاز داریم. اما نتیجهاش قطعاتی با دقت اندازه بسیار بالا، سطحی صاف و عالی، و خواص مکانیکی فوقالعاده است. چون دمایی بالا در کار نیست، روی سطح قطعه لکههای اکسید هم ایجاد نمیشود. این روش برای ساخت قطعات کوچک و دقیق مثل پیچ و مهره به کار میرود.

این یک نوع پیشرفته از فورج داغ است که دمای قالب و خود قطعه فلزی در طول فرآیند، تقریباً ثابت نگه داشته میشود. این کنترل دقیق دما، باعث میشود قطعاتی با دقت ابعادی بینظیر و خواص مکانیکی خیلی خوب تولید شوند، مخصوصاً برای فلزات خاصی که در دماهای پایینتر به سختی شکل میگیرند.

بر اساس نوع قالب شامل:

در این روش، فلز را بین دو قالب ساده (معمولاً صاف یا کمی خمیده) قرار میدهند و با ضربه یا فشار، کمکم به آن شکل میدهند. در اینجا، فلز کاملاً داخل قالب محدود نمیشود. این روش برای ساخت قطعات بزرگ، تکی و با شکلهای سادهتر مثل میلهها، حلقهها و دیسکها خیلی مناسب است و آزادی عمل زیادی برای آهنگر فراهم میکند.

در این روش، تکه فلز (لقمه) را کاملاً یا بخشی از آن را داخل حفرههای یک قالب میگذارند و بعد قالبها را روی هم فشار میدهند. فلز تحت فشار، فضای داخل قالب را پر میکند و شکل دقیق قالب را به خود میگیرد. این روش دقت اندازه و قابلیت تکرار بالایی دارد و برای تولید انبوه قطعات با شکلهای پیچیدهتر و با کیفیت یکنواخت عالی است. مقدار کمی فلز اضافه که از قالب بیرون میزند را فلاش میگویند که بعدا جدا میشود.

این هم یک نوع خاص از فورج قالب بسته است که در آن، هیچ فلز اضافهای (فلاش) از قالب بیرون نمیزند. این یعنی کمترین هدررفت مواد و عدم نیاز به تمیزکاری اضافی، که باعث میشود فرآیند خیلی اقتصادی و بهینه باشد.

از لحاظ نوع دستگاه و روش عملیات عبارتند از:

در این روش، قطعه فلزی زیر یک سری ضربات سریع و محکم چکش یا پتک قرار میگیرد. این روش خیلی سریع است و برای تولید قطعات کوچک تا متوسط با حجم زیاد مناسب است.

در این روش، به جای ضربه، یک نیروی خیلی زیاد به صورت آرام و مداوم توسط دستگاه پرس به فلز وارد میشود. این کار باعث میشود کنترل دقیقتری روی فرآیند داشته باشیم و قطعاتی با دقت اندازه و سطح بهتر تولید کنیم. این روش برای ساخت قطعات بزرگتر و پیچیدهتر بهتر است.

در این روش، قطعه فلزی استوانهای یا صاف را بین دو غلتک چرخان قرار میدهند تا شکل بگیرد. این روش بیشتر برای کم کردن قطر میلگردها، شفتها و ساخت قطعات بلند و استوانهای استفاده میشود. به دلیل نوع حرکت فلز، خواص مکانیکی قطعه در جهت خاصی بهبود پیدا میکند.

این روش برای ساخت حلقههای فلزی بزرگ و بدون هیچ درزی استفاده میشود. یک تکه فلز حلقهای را بین چند غلتک میگذارند و با فشار، قطر حلقه را بزرگتر و ضخامت آن را کمتر میکنند. این حلقهها در صنایع مثل هوافضا و نفت و گاز کاربرد دارند.

در این فرآیند، با وارد کردن فشار از دو طرف به یک قطعه، طول آن کم میشود اما قطرش در یک قسمت خاص زیاد میشود. مثلاً برای ساخت سر پیچها یا قسمتهای ضخیمتر در یک میله از این روش استفاده میکنند.

این قدیمیترین روش فورج است که با دست و ابزارهای ساده مثل چکش انجام میشود. امروزه بیشتر برای کارهای هنری، آهنگریهای سنتی و ساخت قطعات خیلی خاص و با تعداد کم کاربرد دارد.

در این روش، چندین چکش به صورت همزمان از جهات مختلف به قطعه ضربه میزنند تا قطر محورها و لولهها را کم کنند.

در این فرآیند، قطعه بین دو ابزار یا قالب چرخان قرار میگیرد و فشرده میشود. این روش معمولاً برای ساخت قطعات مخروطی یا کروی استفاده میشود.

در این روش، انرژی زیادی که در گاز پرفشار ذخیره شده، خیلی سریع به فلز منتقل میشود و فلز در یک چشم به هم زدن تغییر شکل میدهد. این فرآیند برای شکل دادن به فلزاتی که به سختی شکل میگیرند، مناسب است.

این روش ترکیب متالورژی پودر (ساخت قطعه از پودر فلز) و فورج است. اول پودر فلز را فشرده میکنند و بعد آن را فورج میکنند.

این یک نوع خاص از فورج سرد است که برای ایجاد جزئیات خیلی دقیق و برجسته روی سطح قطعاتی مثل سکه، مدال و جواهرات استفاده میشود.

ممکن است بپرسید تفاوت فورج و ریخته گری در چیست؟ این دو تفاوتهایی دارند که در جدول زیر آوردهایم:

|

ویژگی |

فورجینگ |

ریختهگری |

|

حالت فلز حین شکلدهی |

فلز در حالت جامد (نرمشده با حرارت) است و تغییر شکل پلاستیک میدهد. |

فلز به طور کامل ذوب شده و به حالت مایع درآمده، سپس در قالب ریخته میشود. |

|

ساختار داخلی |

ساختار دانهای فشرده و یکنواخت با همراستایی دانهها (Grain Flow) در جهت اعمال نیرو؛ بدون تخلخل و عیوب داخلی. |

ساختار دانهای معمولاً تصادفی و نامنظم؛ ممکن است دارای تخلخل، حفرههای انقباضی و عیوب داخلی باشد. |

|

استحکام و دوام |

استحکام و مقاومت به خستگی بسیار بالا؛ عملکرد عالی در برابر بارهای دینامیکی و ضربه. |

معمولاً استحکام کمتر (مگر با آلیاژهای خاص و عملیات حرارتی دقیق)؛ مقاومت کمتر در برابر ضربه و خستگی. |

|

دقت ابعادی و پرداخت سطح |

در فورج سرد و دقیق، دقت ابعادی بسیار بالا و پرداخت سطح عالی؛ در فورج داغ، دقت کمتر و نیاز به ماشینکاری بیشتر. |

قابلیت تولید اشکال پیچیدهتر و حفرههای داخلی؛ اما معمولاً دقت ابعادی پایینتر و نیاز به ماشینکاری نهایی بیشتر. |

|

هزینه تولید |

هزینه اولیه بالا برای تجهیزات و قالبها؛ اما برای تولید انبوه، مقرونبهصرفه و با ضایعات کمتر. |

هزینه اولیه کمتر برای قالبها؛ برای اشکال پیچیده و تیراژهای کمتر، مقرونبهصرفهتر است. |

|

پیچیدگی هندسی |

محدودیت نسبی در تولید اشکال بسیار پیچیده و حفرههای داخلی پیچیده؛ بهترین عملکرد برای قطعات با هندسه مشخص. |

قابلیت تولید اشکال بسیار پیچیده با حفرهها و کانالهای داخلی پیچیده. |

|

کاربردها |

قطعات حیاتی و ایمنیمحور در صنایع خودرو، هوافضا، دفاعی و تجهیزات سنگین (میللنگ، شاتون، دیسک توربین). |

قطعات با اشکال پیچیده در صنایع مختلف (بدنه موتور، جعبه دنده، شیرآلات پیچیده، مجسمهها). |

|

ضایعات مواد |

کمتر یا بدون ضایعات (بهخصوص در فورج بدون فلاش). |

ضایعات بیشتر (فلز از دست رفته در مذاب و سیستم راهگاهی). |

مثل هر فرآیند صنعتی دیگری، فورج هم جنبههای مثبت و منفی خود را دارد که باعث میشود در موقعیتهای مختلف، آن را انتخاب کنیم یا خیر.

|

مزایا |

معایب |

|

خیلی محکم و بادوام: ساختار فلز را طوری میکند که خیلی قویتر و مقاومتر در برابر شکستن شود. |

هزینه اولیه زیاد: خرید دستگاههای فورج (پرس، چکش، کوره) و ساخت قالبها گران است. |

|

مقاوم در برابر ضربه و خستگی: قطعات فورجشده میتوانند ضربات شدید و فشارهای تکراری را تحمل کنند. |

پیچیدگی شکلهای محدود: ساخت قطعات با شکلهای خیلی پیچیده یا سوراخهای داخلی تو در تو، سختتر از ریختهگری است. |

|

عیب و نقص کمتر: هر سوراخ یا ایرادی که در فلز اولیه باشد، در این فرآیند از بین میرود. |

نیاز به تخصص بالا: این کار به افراد ماهر و مهندسان باتجربه در طراحی و کنترل نیاز دارد. |

|

ساختار یکپارچه: فلز به صورت یک تکه و بدون هیچ درزی شکل میگیرد. |

محدودیت اندازه: فورج سرد برای قطعات خیلی بزرگ مناسب نیست و فورج داغ هم محدودیتهایی دارد. |

|

دقت اندازه خوب: مخصوصاً در فورج سرد و دقیق، قطعه با اندازههای بسیار دقیق تولید میشود و شاید نیاز به ماشینکاری کمی داشته باشد. |

سر و صدا و آلودگی: مخصوصاً با چکشهای بزرگ، میتواند صدای زیادی ایجاد کند و آلودگی هم داشته باشد. |

|

کمترین هدررفت مواد: در برخی روشها مثل فورج بدون فلاش، دورریز مواد تقریباً صفر است که از نظر اقتصادی خیلی خوب است. |

احتمال لکه روی سطح (در فورج داغ): گرمای زیاد میتواند باعث ایجاد پوستههای سیاه روی سطح فلز شود که نیاز به تمیزکاری دارد. |

|

خواص مکانیکی یکنواخت: کل قطعه از نظر استحکام و سایر ویژگیها، یکنواخت و قابل اطمینان است. |

نیاز به گرم کردن اولیه: گرم کردن قطعه و قالب، هم وقتگیر است و هم انرژی زیادی مصرف میکند. |

|

جوشکاری آسانتر: چون قطعات فورجشده تمیز و یکنواخت هستند، جوشکاری آنها راحتتر است. |

برای تعداد کم، بهصرفه نیست: بهخاطر هزینههای ثابت بالا، فورج بیشتر برای تولید انبوه (تعداد زیاد) مناسب است. |

همانطور که دیدیم، فورجینگ یک فرآیند بسیار مهم در دنیای صنعت است. ما در این مقاله به صورت مفصل این فرآیند را مورد بررسی قرار دادیم. گفتیم که یکی از مناسبترین فلزات برای این فرآیند، فولادها هستند. علاوهبر تمامی اینها، شما میتوانید برای کسب اطلاعات بیشتر و مشاوره تخصصی در حوزه فولادهای آلیاژی و یا استعلام قیمت با کارشناسان ما تماس بگیرید.

۰نظر ارسال شده است

نظر خود را در مورد مطلب فورج چیست؟ بنویسید

کلیه حقوق این وب سایت متعلق به گروه میهن فولاد است