۱۴۰۳ ۱۲ ۲۶

۰ دیدگاه

7 دقیقه

نویسنده: کیمیا حسینی

انواع اسیدهای مورد استفاده در فرآیند اسیدشویی

مزایای استفاده از اسید کلریدریک نسبت به اسید سولفوریک

مراحل اسیدشویی ورق

انواع روشهای اسیدشویی ورق

سوالات متداول

مطلب مفیدی بود

چاپ مطلب

اشتراک گذاری مطلب

ورق اسیدشویی، نتیجهی فرآیندی روی ورق گرم یا همان ورق سیاه است که از طریق فرآیند اسیدشویی بر روی ورق نورد گرم (ورق سیاه) تولید میشود. این فرآیند، که با استفاده از اسیدهای قوی مانند اسید کلریدریک انجام میشود، برای از بین بردن ناخالصیها، اکسیدهای سطحی و آلودگیهای موجود روی سطح ورق انجام میشود. درواقع هدف، رسیدن به سطحی صاف، یکدست و بدون هرگونه نقص ظاهری است.

اما ممکن است بپرسید، چرا اسیدشویی اهمیت دارد؟ فرض کنید میخواهید سطحی را رنگآمیزی کنید. وجود ناخالصیها، مانع از چسبندگی رنگ میشود و ورق اسیدشویی، این مشکل را حل میکند. این ورق، سطحی تمیز و یکدست ایجاد میکند. این سطح، برای رنگآمیزی، آبکاری و سایر پوششهای سطحی، مناسب است. ورق اسیدشویی، فقط یک ورق ساده نیست و در ابعاد و ضخامتهای مختلف تولید میشود و هر ضخامت، کاربرد خاص خود را دارد.

برخی از اسیدهای رایج عبارتند از:

مزایای استفاده از اسید کلریدریک بهجای اسید سولفوریک برای ورق اسیدشویی، عبارتند از:

|

ویژگی |

اسید کلریدریک (HCl) |

اسید سولفوریک (H₂SO₄) |

|

هزینه |

اقتصادیتر، قیمت پایینتر |

گرانتر |

|

عملکرد اسیدشویی |

حلکردن اکسید بیشتر، سطح تمیزتر |

حلکردن اکسید کمتر |

|

مصرف اسید |

صرفهجویی در مصرف اسید |

مصرف اسید بیشتر |

|

حمله به فلز پایه |

کمتر، هدر رفتن فلز کمتر |

بیشتر، هدر رفتن فلز بیشتر |

|

نفوذ هیدروژن |

کمتر، عیوب کمتر |

بیشتر، عیوب بیشتر |

|

دمای کاری |

پایینتر (70-80 درجه سانتیگراد) |

بالاتر (100-150 درجه سانتیگراد) |

|

آلودگی هوا |

تولید دود کمتر در دماهای بالا |

تولید دود بیشتر در دماهای بالا |

|

فراریت |

فرار، نیاز به محفظههای ایزوله |

فرار کمتر |

|

تشکیل نمک آهن |

مقدار رسوب کم، آسیب کمتر |

مقدار رسوب بیشتر، احتمال آسیب بیشتر |

|

ایمنی |

نیاز به تهویه مناسب به دلیل فراریت |

نیاز به تهویه مناسب |

تا اینجا متوجه شدیم که ورقهای فولادی نورد گرم، پس از خروج از فرآیند نورد و قرار گرفتن در معرض هوا، به دلیل دمای بالا، دچار اکسیداسیون و خوردگی میشوند. این لایه اکسیدی، کیفیت سطح ورق را کاهش داده و برای فرآیندهای بعدی مانند نورد سرد، مناسب نیست. اسیدشویی، فرآیندی ضروری برای حذف این لایه اکسیدی و آمادهسازی ورق برای مراحل بعدی است که به ورق اسیدشویی تبدیل شود. مراحل اسیدشویی ورق به شرح زیر است:

قبل از ورود ورق به حمام اسید، ناخالصیهای سطحی مانند زنگزدگیهای عمیق، باید حذف شوند. این کار معمولاً با روشهای مکانیکی مانند سندبلاست یا برسکاری انجام میشود. هدف، کاهش بار آلودگی حمام اسید و افزایش عملکرد فرآیند اسیدشویی است. ورقهای نورد گرم، که به ورق سیاه نیز معروف هستند، پس از این مرحله، آماده ورود به حمام اسید میشوند.

ورقهای فولادی با سرعت یکنواخت در حمام اسید هیدروکلریک با غلظت 20 تا 30 درصد غوطهور میشوند. اسید هیدروکلریک، با لایه اکسیدی سطح ورق واکنش داده و آن را حل میکند. سرعت غوطهوری و زمان ماندگاری ورق در حمام اسید، به عواملی مانند نوع و ضخامت لایه اکسیدی، دمای حمام و غلظت اسید بستگی دارد.

پس از خروج ورق از حمام اسید، بقایای اسید و رسوبات باید از سطح آن پاک شوند. این کار در حوضچههای شستشو با آب خالص انجام میشود. حوضچهها بهصورت سری و با جریان آب مخالف جهت حرکت ورق طراحی شدهاند. سپس، ورق با آب خالص حوضچه اول شستشو داده میشود.

سرعت و نرخ اسیدشویی، تحت تاثیر عوامل مختلفی قرار دارد. نوع و غلظت اسید، دما، نوع و ضخامت لایه اکسیدی، و حضور یا عدم حضور بازدارندهها، برخی از این عوامل هستند. دما، نوع و غلظت اسید، نقش مهمتری در سرعت اسیدشویی دارند. برای مثال، با افزایش دما، سرعت واکنش اسید با لایه اکسیدی افزایش مییابد.

پس از شستشو، ورقهای فولادی وارد تونل هوای گرم میشوند تا خشک شوند. خشککردن کامل ورق، از خوردگی مجدد آن جلوگیری میکند. سپس، برای محافظت بیشتر، سطح ورق با لایهای نازک از روغنهای معدنی پوشیده میشود. این روغنکاری، از تماس سطح ورق با هوا و رطوبت جلوگیری میکند.

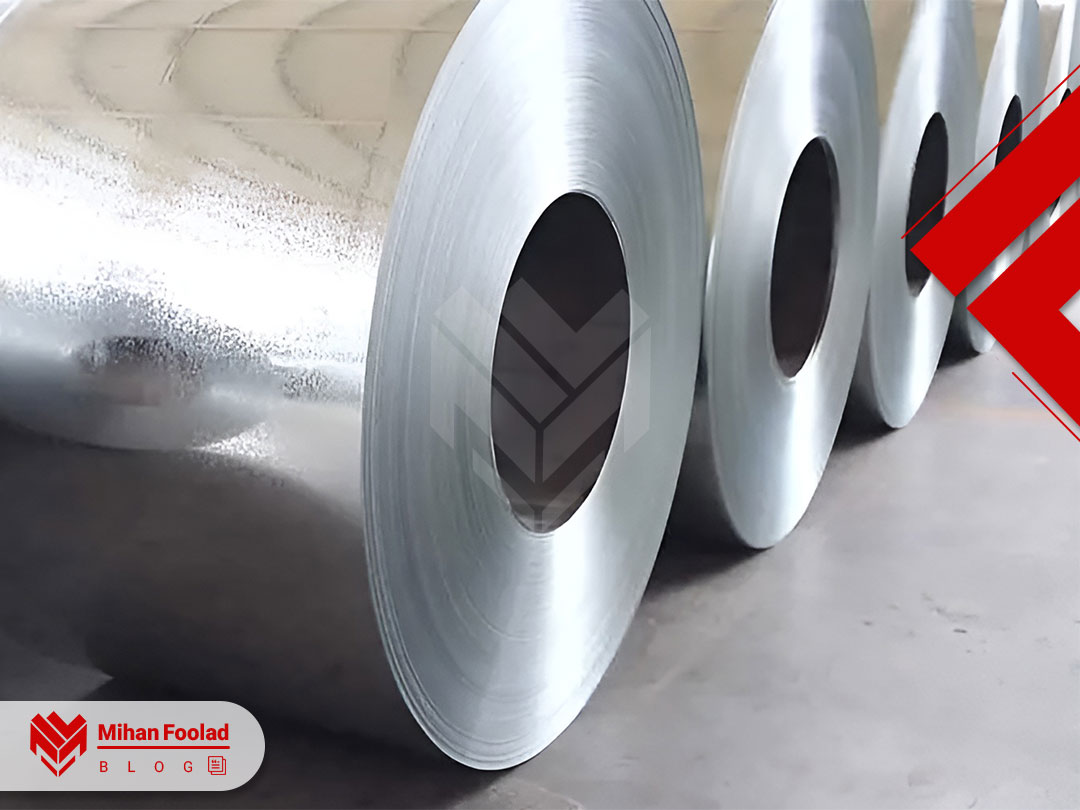

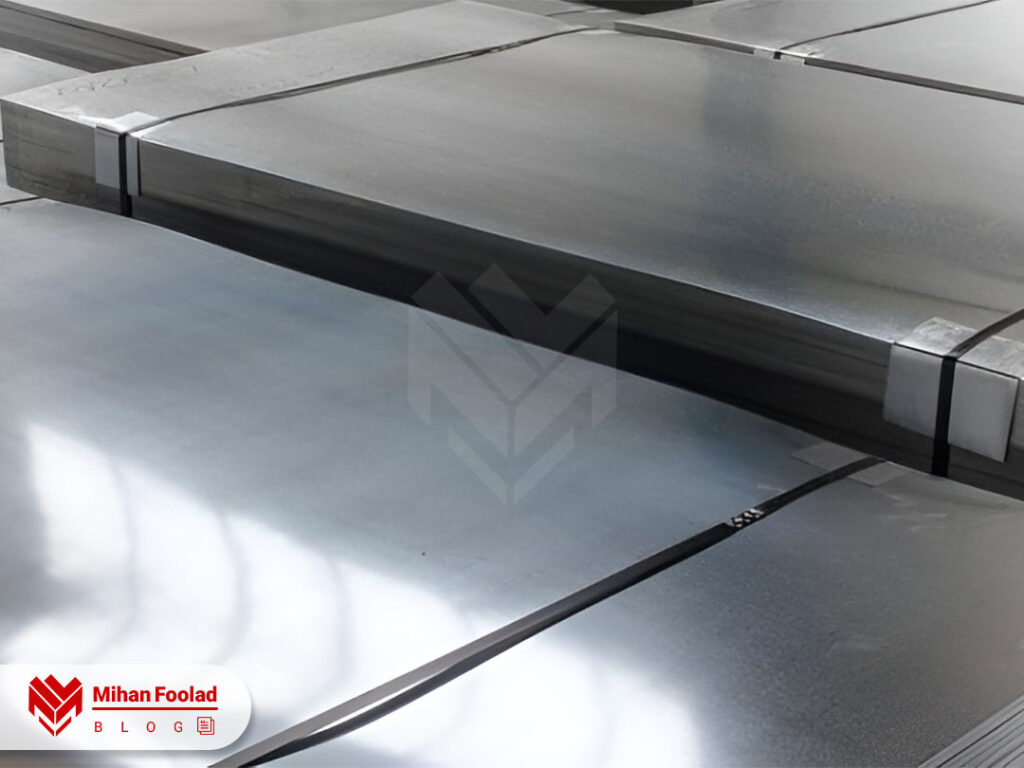

ورق اسیدشویی شده، کلافپیچی و برای عرضه به بازار آماده میشود. بخشی از این محصول به صورت کلاف اسیدشویی به بازار عرضه شده و بخش عمده آن، برای تولید محصولات سرد، به بخش نورد سرد منتقل میشود. ورقهای اسیدشویی شده، از نظر عیوب ظاهری بازرسی و در صورت نیاز، تحت عملیات صافکاری، موجگیری و لبهبری روی آنها قرار میگیرند. این محصولات، بهصورت رول و شیت در ابعاد و ضخامتهای مختلف، تولید و عرضه میشوند.

انواع روشهای اسیدشویی ورق شامل موارد زیر است:

غوطهوری در مخزن، یکی از رایجترین روش تولید ورق اسیدشویی است. ورقهای فولادی در مخازن دارای محلول اسیدی غوطهور میشوند. از مزایای این روش میتوان به دسترسی آسان به تمام نقاط قطعه و یکنواختی خوردگی سطح و… اشاره کرد.

در اسیدشویی ساکن، ورق به صورت ثابت قرار میگیرد و محلول اسیدی در حرکت است و بیشتر در صنعت آبکاری برای قطعات کوچک و حساس کاربرد دارد. کنترل دقیقتر فرآیند، از مزایای این روش محسوب میشود.

افزایش سرعت فرآیند، از مزایای این روش است. قطعات به صورت دستهای وارد محلول اسیدی میشوند و برای اسیدشویی قطعات کوچک و تعداد بالا مناسب است.

محلول اسیدی با فشار بالا بر سطح ورق اسپری میشود که نیاز به تخصص و رعایت دقیق نکات ایمنی دارد. از مزایای این روش، میتوان به کنترل دقیقتر ضخامت لایه برداشته شده اشاره کرد.

شستشوی کامل سطوح داخلی، از مزایای این روش است. محلول اسیدی از داخل لولهها عبور داده میشود و برای اسیدشویی سطوح داخلی لولهها کاربرد دارد.

البته این نکته شایان ذکر است که خطر خوردگی فلز پایه در صورت عدم رعایت نکات فنی، هزینههای بالای دفع، بازیابی و استفاده مجدد از اسیدها، مصرف بالای آب و مشکلات حمل و نقل اسید مصرف شده و نیاز به رعایت نکات ایمنی و زیستمحیطی، از چالشهای اسیدشویی محسوب میشود.

در پایان این مقاله، سعی کردیم بهصورت مفصل شما را با مفهوم ورق اسیدشویی آشنا کنیم و آن را از زوایای مختلف بررسی کردیم. همچنین، شما میتوانید برای دریافت مشاوره تخصصی یا استعلام قیمت ورق با کارشناسان ما در تماس باشید.

بخش های مرتبط:

۰نظر ارسال شده است

نظر خود را در مورد مطلب آشنایی با ورق اسیدشویی | انواع اسید و مراحل اسیدشویی بنویسید