۱۴۰۳ ۰۴ ۰۴

۰ دیدگاه

1 دقیقه

نویسنده: کیمیا حسینی

فولاد سمانته چیست؟

چرایی استفاده از فولاد سمانتاسیون در صنعت

آشنایی با مهمترین انواع فولاد سمانته

انواع گریدهای گروه فولاد سمانتاسیون

مهمترین روشهای عملیات حرارتی در راستای سخت کردن فولادها

خرید فولاد سمانته به جهت استفاده از آن در صنایع مختلف

نکات مهم برای انتخاب گرید مناسب فولادهای سمانته

توضیحات مربوط به هر یک از روشهای کربورایزینگ

آشنایی با مهمترین مزایا و معایب فولاد سمانتاسیون

سوالات متداول

مطلب مفیدی بود

چاپ مطلب

اشتراک گذاری مطلب

فولاد آلیاژی یکی از پرمصرفترین متریالهای مورد استفاده در صنعت است. فولاد سمانته یا فولاد سمانتاسیون نیز یکی از دستههای فولاد آلیاژی است. هر گرید از این فولاد، ترکیب شیمیایی متفاوت و خواص خاص خود را دارد. بههمین دلیل کاربردهای متنوعی در صنعت پیدا کرده است. در ادامه این مقاله همراه میهن فولاد باشید تا فولاد خشکههوایی را مفصل مورد بررسی قرار دهیم.

قبل از هر چیز بهتر است به معنای لغوی این دسته از فولادها صحبت کنیم. در معنای لغوی سمانته یعنی سختکاری سطحی. درواقع، سمانته به عملیات حرارتی گفته میشود که در طی آن سطح نمونه، سخت شده ولی مغز آن دچار هیچگونه تغییری نمیشود و به نوعی نرم و چقرمه باقی میماند.

گریدهای این فولاد شامل درصد کمی از عناصر نیکل، کروم، منگنز، مولیبدن، سیلیسیم و… در ترکیبات شیمیایی خود هستند. پس به فولادهایی که طی یکسری عملیات، سختی آنها افزایش پیدا میکند اما عمق آنها مثل فولاد نیتراته بدون تغییر باقی میماند، فولاد سمانتاسیون میگویند.

همانطور که گفته شد؛ امروزه از فولاد سمانته در صنعت استفادههای بسیاری میشود. اما حتما از خود میپرسید که علت استقبال از این فولاد در صنعت چیست و چه کاربردی دارد؟ در پاسخ باید اذعان داشت که با توجه به همین سختی بالای فولادهای سمانته است که آنها را میتوان در دستهبندی فولادهای پرکاربرد در صنعت به شمار آورد. چرا که در صنعت بیشتر نیاز به فولادهایی میشود که ویژگیهای زیر را داشته باشند:

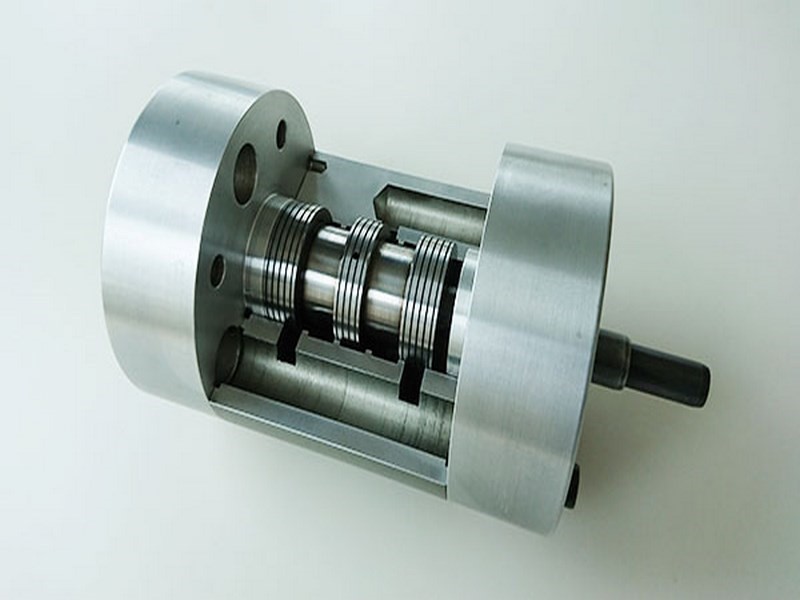

فولاد سمانتاسیون، همه این ویژگیها را داراست. به همین جهت است که از این فولاد در صنایع مختلف، استفاده میکنند. به عنوان مثال: برای قطعاتی نظیر: میل لنگ، میل بادامک، چرخ دنده از این فولاد استفاده میشود. چون فولاد سمانته تمامی ویژگیهای استاندارد و لازم را برای این قطعات دارد.

در یک تقسیمبندی کلی، می توان فولاد سمانته را به دو دسته زیر تقسیمبندی کرد:

دسته اول این فولادها با توجه به اینکه حاوی مقدار زیادی نیکل و کروم هستند؛ مقاومت بالایی در برابر هرگونه فشار یا اصطکاکی دارند. در واقع کربن پایین و کروم و نیکل بالا در این دسته از فولاد سمانتهها، مقاومت آنها را بالا برده است.

از طرفی دیگر نوع عناصر تشکیلدهنده در آنها سبب شده تا این فولادها قابلیت جوشکاری بالایی داشته باشند. فولاد سمانتههای نیکلدار در ساخت صنایعی همچون: ملامین، پلاستیک، چرخ دنده، میل فرمان و… کاربرد دارد.

اما دسته دوم فولاد سمانتههای غیر نیکلدار است. این نوع فولادها را برای ساخت مقاطعی دارای سطحی سخت و مغزی نرم به کار میگیرند. کاربرد این دسته هم بیشتر در ساخت پوستههای فک آسیاب، میل جکهای هیدرولیکی و انواع چرخدنده و میل فرمان است.

فولاد سمانته، گریدهای مختلفی را داراست. برخی از آنها عبارتند از:

فولاد 1.7131، عناصر کروم و منگنز را در ترکیبات خود داراست. از تافنس و قابلیت ماشینکاری خوبی برخوردار است. فولاد 7131 پس از سمانتاسیون، سختی سطحی بالایی پیدا کرده و در ساخت چرخدندهها، میللنگها و قطعات ماشینآلات صنعتی که تحت بارگذاری ضربهای و سایشی هستند، مورد استفاده قرار میگیرد.

فولاد 1.5714، علاوه بر کروم و منگنز، حاوی نیکل نیز هست که باعث افزایش تافنس و مقاومت به ضربه آن میشود. فولاد 5714، برای تولید قطعاتی مانند میللنگهای موتورهای دیزل و غلتکهای نورد مناسب است.

این گرید از فولاد سمانته بهدلیل حضور مولیبدن در ترکیب شیمیایی خود، دارای سختیپذیری و مقاومت به خزش بالایی در دماهای بالا است. فولاد 1.5919، در ساخت چرخدندههای، قطعات موتورهای احتراق داخلی، و ابزارآلات برشی مورد استفاده قرار میگیرد.

این گرید نیز مانند 1.5919 حاوی مولیبدن بوده و سختیپذیری و مقاومت به خزش خوبی در دماهای بالا دارد. فولاد 5920، برای تولید میللنگهای موتورهای دیزل و قطعات ماشینآلات ساختمانی مناسب است.

این گرید از دسته فولاد سمانته بوده و بهدلیل قابلیت ماشینکاری خوب، بهطور گسترده در صنعت مورد استفاده قرار میگیرد. فولاد 1141، در ساخت قطعاتی مانند پیچ و مهره، چرخدندههای سبک و غلتکهای انتقال کاربرد دارد.

این فولاد در تولید چرخدندههای هواپیما، قطعات توربینهای گازی، و… مورد استفاده قرار میگیرد. فولاد 1.3559، بهخاطر حضور نیکل، کروم و مولیبدن در ترکیب شیمیایی خود، دارای تافنس، سختی پذیری و مقاومت به خستگی بسیار خوبی است.

فولاد سمانته 1.5860 در ساخت چرخدندههای خودرو، قطعات ماشینآلات کشاورزی و سایر قطعات مورد استفاده در شرایط سخت کاربرد دارد. این گرید، بهدلیل حضور نیکل و مولیبدن در ترکیبات خود، دارای تافنس ضربهای و مقاومت به خستگی بسیار خوبی است.

فولاد 1.6523 در تولید قطعات توربینهای بخار، و سایر قطعات حساس مورد استفاده قرار میگیرد.

فولاد 1.6587 نیز در ساخت چرخدنده هواپیما، قطعات توربینهای گازی، و… بالا مورد استفاده قرار میگیرد.

فولاد 1.6566 در تولید چرخدندههای هواپیما، قطعات توربینهای بخار، و سایر قطعات کاربرد دارد.

فولاد 1.5752، شامل کروم و منگنز در ترکیبات خود است. از تافنس و قابلیت ماشینکاری خوبی برخوردار بوده و در ساخت میللنگها و قطعات ماشینآلات صنعتی که تحت بارگذاری ضربهای و سایشی هستند، مورد استفاده قرار میگیرد.

فولاد 1.7147، دارای سختیپذیری و مقاومت به خزش خوبی در دماهای بالا است. این فولاد در تولید قطعات موتورهای احتراق داخلی و ابزارآلات برشی مورد استفاده قرار میگیرد.

این فولاد سمانته، علاوه بر کروم، حاوی نیکل نیز است که باعث افزایش مقاومت به ضربه و همچنین مقاومت به خوردگی آن میشود. فولاد 1.5732 برای ساخت قطعاتی مانند میللنگهای موتورهای دیزل و غلتکهای نورد در محیطهای خورنده مناسب است.

این گرید، به طور گسترده در صنعت مورد استفاده قرار میگیرد. فولاد 1.0570، در تولید قطعاتی مانند پیچ و مهره، چرخدندههای بسیار سبک، و غلتکهای انتقال مناسب است.

از کاربردهای فولاد 1.7149 نیز میتوان به ساخت ابزارآلات برشی، چرخدندهها و قطعات موتورهای احتراق داخلی اشاره کرد.

در راستای سخت کردن فولاد سمانته در طی فرآیند عملیات حرارتی از سه روش زیر استفاده به عمل آورده میشود:

بنابراین به روشهای مختلفی میتوان عملیات سخت کردن فولاد سمانتاسیون را انجام داد. در هر یک از این عملیاتهای حرارتی از روش های مختلفی استفاده میکنند تا در نتیجه بتوانند سطح فولادها را سخت تر کنند.

به جهت استفاده از فولاد سمانته در صنایع مختلف، صاحبان صنایع در کسب و کار خود، اقدام به خرید فولاد سمانتاسیون یا سمانته میکنند. چرا که کاربرد فولاد سمانته در هر صنعتی بالاست. به عنوان مثال: در جهت ساخت محصولاتی نظیر:

از فولاد سمانته استفاده میشود. هر یک از کسانی که در صنایع مختلف برای ساخت محصولات خود به فولاد نیاز دارند؛ با توجه به ویژگیهای فولاد سمانته، میتوانند اقدام به خرید این فولاد کنند. البته باید توجه داشت که قیمت فولاد سمانته با توجه به یک سری عوامل متغیر است و هر چند وقت یک بار هم قیمت ها دستخوش تغییر میشوند. برای استعلام بهروز قیمت میتوانید روزانه با ما در گروه میهن فولاد در تماس باشید تا کارشناسان فروش ما، شما را راهنمایی کنند.

تا پیش از خرید فولاد سمانتاسیون، میبایست به گرید و عناصر مختلف آن فولاد توجه داشته باشید. چون فولادهای سمانته را در گریدهای مختلفی تولید میکنند که در ادامه به برخی از مهمترین آنها پرداخته میشود:

| نوع گرید | کاربرد و کارایی فولاد | ساخت محصولات |

| 1.5919 |

این فولاد با توجه به درصد بالایی از عناصر نیکل و کروم و مقاومت بالا در برابر فشار و اصطکاک از کارایی بالایی برخوردار است. این گرید فولاد سمانته بیشتر برای قطعات با تنش بالا مناسب است.

|

چرخدنده، شفتها، پیچهای قطعات خودرو، قطعات دنده و گیربکس |

| 1.1141 | این فولاد، دارای 15/. درصد کربن است. علاوه بر آن افزودنیهای گوگرد و منگنز نیز در آن هست. کربن موجود در آن سبب افزایش سختی فولاد شده و گوگرد آن نیز قابلیت ماشینکاری و جوشکاری هم دارد. | ساخت اتصال دهندهها مثل: میلههای اتصال، پیچهای مقاوم، پنیون، شاتون، غلطکهای سیمان و… |

| 1.16587 | این فولاد سمانتاسیون، جزء فولادهای نیکل – مولبیدن است. نیکل آن سبب افزایش مقاوت در برابر ضربه و افزایش چقرمگی شده است. مولبیدن آن نیز سختی و استحکام آن را در برابر دماهای بالا افزایش داده است. | ساخت قطعات و اجزای تحت تنش شدید در خودروسازی و ماشینآلات، چرخهای کوچک واسطه ای، چرح دندهها و… |

| 1.15920 | این فولاد دارای کربن کم و کروم بالاست. کروم آن سبب کاهش سرعت خنکسازی و بهبود حساسیتهای سختکاری شده است. ترکیب دو عنصر هم سبب سختیپذیری بالا و چقرمگی و مقاومت خوب شده است. | قطعات تحت تنش بالا با ابعاد متوسط همانند: چرخ دندهها، محورههای گردان، اجزای محرکه در خودروسازی و ماشینسازی |

| 1.6523 | مقاومت سایشی سطحی و استحکام و سختیپذیری بالا | ساخت اجزا دندهدار، پیچها، شاه میلههای انتقال، بوشها، جعبه اتصال و… |

| 1.7131 | این گرید از فولاد را می توان جزء فولادهای آلیاژ شده سمانتاسیون دانست که کروم بسیار پایینی دارد. | ساخت چرخ دندههای انواع اتومبیل، تراکتور، ماشینهای سنگین. همانند: میل بادامک، دیسکها، محور پینها و… |

| 1.3559 | این فولاد از خانواده فولاد سمانتاسیون، از سختپذیری و استحکام متوسطی برخوردار است و قابلیت عملیات حرارتی دارد. | ساخت بلبرینگ و غلتک |

آشنایی با مهمترین انواع روشهای کربندهی

برای سخت کردن فولاد سمانته، میتوان از روشهای مختلف کربندهی استفاده کرد. چون با استفاده از کربن، می توان هم سختی مناسبی به سطح فولاد بخشید و هم چقرمگی و مقاومت داینامیکی بالایی را برای آن به ارمغان آورد.

پس یکی از روشهای سختکاری سطحی فولادها، استفاده از عملیات حرارتی کربندهی است. همین عملیات خود به روشهای مختلفی انجام میشود. تمامی آنها توضیحات مربوط به خود را دارند. از جمله مهمترین روشهای کربندهی فولاد سمانته میتوان به موارد زیر اشاره داشت:

در ادامه به توضیح این روشها پرداخته میشود. ولی به طور کلی باید دانست که در روشهای کربورایزینگ گازی، خلا و پلاسما، کربن توسط اتمسفر و در روشهای حمام نمک از طریق ماده و در نهایت در روش جعبهای یا جامد از اجزای جامد استفاده میشود.

هر یک از روشهای کربورایزینگ فولاد سمانته، توضیحات مربوط به خود را دارند که عبارتند از:

در این روش فولاد سمانته که به روش جعبهای هم معروف است؛ قطعه را درون جعبه فولادی قرار میدهند. این جعبه حاوی مواد غنی از کربن از جمله: زغال سنگ، کک، یک ماده انرژیزا، کربنات کلسیم، روغن بذر کتان است. این قطعه را در دمای حدود 930 درجه سانتیگراد وارد کوره میکنند.

در نهایت قطعه به حالت تمپر میرسد تا به درجه سختی مورد نظر دست یابد. زمان لازم میتواند ما بین 1 تا 30 ساعت متغیر باشد. هر چقدر زمان و دمای کربندهی بیشتر باشد؛ ضخامت لایه کرب سطحی و عمق آن هم افزایش مییابد.

این روش متداولترین روش کربندهی فولاد سمانته است. دلیل آن هم به این مسئله بر میگردد که نسبت به سایر روشها، با دقت بالاتر و در طی فرآیند سادهتری، میتوان سطح کربن را تحت کنترل قرار داد. معمولا در این روش از گاز پروپان یا گاز طبیعی استفاده میشود. با استفاده از این روش میتوان به عمق بیشتری نفوذ کرد. دمای آن هم از 850 تا 950 درجه سانتیگراد متغیر است.

به این روش فولاد سمانته، کربندهی با حمام نمک میگویند. چون در این فرآیند از نمکهای مذاب غنی شده از کربن استفاده به عمل میآورند. این نمکها معمولا بر پایه نمکهای سیانید و کربنات است که مخلوط این نمکهای مذاب را در بوتههای نسوز ذوب قرار میدهند.

دمای لازم برای آن میبایست مابین 870 تا 930 درجه سانتیگراد باشد. چون نمکها در این دما، مایع میشوند. هر چقدر زمان غوطهور شدن این قطعات فولاد سمانته در داخل حمام نمک با استفاده از مواد مذاب بیشتر باشد؛ طبیعتا میتوان شاهد افزایش عمق بیشتر آنها بود.

در دو روش کربندهی با استفاده از خلا و پلاسما میتوان شاهد بالاترین کیفیت سختکاری سطحی فولاد سمانته بود. چون در محیط اکسیژن این دو روش، هیچ گونه خلا و ناخالصی وجود ندارد. البته لازم به ذکر است که هر یک از این دو روش مذکور خیلی صنعتی نشدهاند و بیشتر از آنها در محیط آزمایشگاهی استفاده میشود. به همین دلیل هم هست که در عملیات حرارتی خیلی همانند روشهای دیگر مرسوم و متداول نیستند.

به طور کلی فولاد سمانته را میتوان به هر یک از این روشها کربندهی کرد.

مزایا و معایب فولاد سمانتاسیون به شرح زیر است:

| مزایا | معایب |

| قابلیت ماشینپذیری و جوشپذیری مناسب | قابلیت تراش به مقدار کم |

| افزایش سختیپذیری چقرمگی مناسب | قابلیت جوشکاری کم |

| مقاومت بالا در برابر هر گونه ضربه | شکلپذیری کم |

| مقرون به صرفه بودن قیمت | |

| عدم شکنندگی | |

| عدم زنگ خوردگی | |

| استحکام و پایداری بسیار بالا | |

| افزایش میزان خواص مغناطیسی | |

| سختی بالا در برابر دمای بسیار زیاد | |

| قابلیت بازتاب فولاد |

به دلیل همین مزایای و ایجاد پوششهای پایه کروم بر فولاد ساده کم کربن به روش سمانتاسیون بستهای مناسب است که از این فولاد استفاده میشود. به هنگام تهیه فولاد سمانتاسیون، نباید از معایب آن هم غافل بود. برای خرید بهترین محصولات فولاد سمانتاسیون، می توانید با کارشناسان گروه میهن فولاد در تماس باشید. همچنین آنها شما را از آخرین قیمت فولاد آلیاژی آگاه میسازند. پرکاربردترین محصول فولاد سمانته را میتوان فولاد 7131 دانست. چون این فولاد کربندهی با استانداردهای اروپایی از قابلیتهای بسیار خوبی برخوردار است.

بخش های مرتبط:

۰نظر ارسال شده است

نظر خود را در مورد مطلب فولاد سمانته چیست؟ آشنایی با صفر تا صد فولاد سمانتاسیون بنویسید