۱۴۰۳ ۰۴ ۱۳

۰ دیدگاه

9 دقیقه

نویسنده: کیمیا حسینی

مطالب مرتبط

مطلب مفیدی بود

چاپ مطلب

اشتراک گذاری مطلب

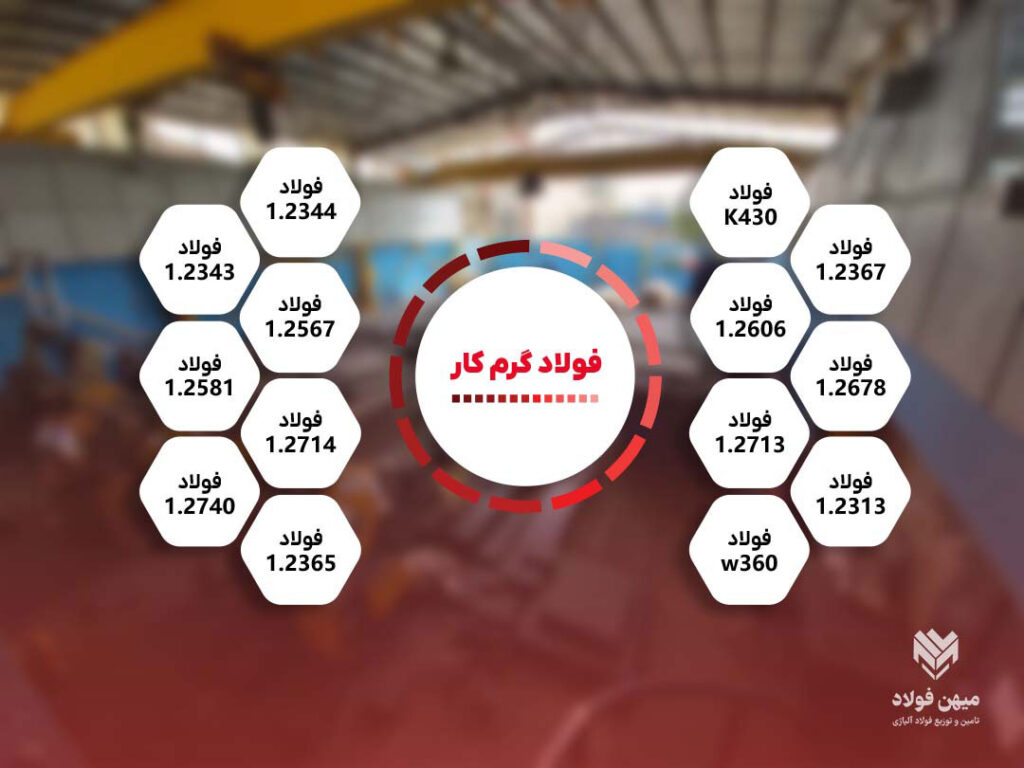

فولاد گرمکار یا Hot Work Tool Steel، یکی از گروههای فولاد آلیاژی است که در دماهای بالا کاربرد وسیعی دارد. میتوان گفت جزء سه نوع مهم فولاد ابزار است. مقاومت بسیار خوب در بازه ۳۵۰ تا ۷۰۰ یا ۷۶۰ درجه سانتیگراد، مقاومت مطلوب در برابر سایش، فشار، خستگی گرمایی از خصوصیات فوقالعاده آن است.

علاوهبرآن، در برابر تغییر شکل بیشاز حد هم مقاومت بسیار خوبی را از خود نشان میدهد. تمامی این موارد باعث شده است تا فولاد گرمکار در فرآیندهایی مانند برشکاری، فرمدهی، سوراخکاری، حرارتدهی و… قرار گیرد. در ادامه با میهن فولاد همراه باشید تا صفر تا صد این دسته از فولادها را بررسی کنیم.

همانطور که اشاره کردیم، فولاد گرمکار جزئ فولادهای ابزار و آلیاژهای صنعتی است که در دماهای بالا کاربرد زیادی دارد. برای افزایش مقاومت این فولادها، میتوان از عناصر آلیاژی مختلفی استفاده کرد که وانادیوم از مهمترین آنهاست. براساس استاندارد ISO 4957، از این فولادها در کاربردهایی که دمای سطح قالب یا ابزار بالاتر از ℃200 باشد استفاده میشود. این خانواده آلیاژی را با نماد H نشان میدهند و به سه دسته زیر تقسیم میشوند:

فولادهای گرمکار بهدلیل خواص عالی و مقاومت بسیار خوب بهخصوص در دماهای بالا در صنایع مختلفی استفاده میشود. از این فولاد بهدلیل مقاومت در برابر شوکهای حرارتی، سختی بالا، مقاومت سایشی و استحکام بالا میتوان با خیال راحت برای ساخت انواع قالب و ابزار گرمکار در صنایع مختلف مانند دایکاست، اکستروژن، تزریق پلاستیک، ابزارهای پرس و… استفاده کرد. فولادهای 1.2343، 1.2367 و 1.2344 از جمله پرکاربردترین فولادهای ابزار گرمکار در صنایع مختلف هستند. کاربرد این فولادها در انواع قالب و ابزار باعث استحکام بالا و عمر طولانی آنها میشود. برخی از متداولترین کاربردهای فولاد گرمکار عبارتند از:

در ادامه به شکل جزئیتر در مورد کاربرد هر محصول صحبت میکنیم تا هنگام خرید، راحتتر فولاد آلیاژی مورد نیاز خود را پیدا نمایید.

برخی از نامها و استانداردهای این فولاد را در جدول زیر مشاهده میکنید:

| DIN | سمبل فولاد | نماد آمریکا |

| 1.2343 | X38CRMOV5 | H11 |

| 1.2344 | X40CRMOV5 | H13 |

| 1.2367 | 32CRMOV12 | H10 |

| 1.2365 | 32CRMOV12 | H10 |

| 1.2581 | X30WCRV9 | H21 |

| 1.2714 | 56NICRMOV7 | L6 |

| 1.2313 | 55NICRMOV6 | L6 |

فولاد گرمکار براساس ترکیبات شیمیایی که دارد و همچنین عملیات حرارتی که تجربه میکند، به سه دسته اصلی فولادهای پایه کروم، فولادهای پایه تنگستن و فولادهای پایه مولیبدن تقسیم میشود که هریک دارای گریدهای متفاوتی هستند. انواع فولاد ابزار گرمکار عبارتند از:

فولاد گرمکار از عناصری همچون کربن، کروم، تنگستن و در برخی مواقع وانادیوم تشکیل شده است. تنگستن به سبب وزن اتمی و نقطه ذوب بالایی که دارد فولاد را در برابر نرم شدن بسیار مقاوم میسازد اما در عوض، حضور کربن باعث ترد و شکننده شدن این محصول میگردد. از همین رو فولاد تنگستن دار نمیتواند در پروسهی خنکسازی با آب، شرکت نمایند.

درجه سختی فولاد تنگستندار بین 45 تا 55 راکول است. تنظیم دقیق این مقدار وابسته به دستکاری درصد وانادیوم و تنگستن است. فولاد مورد نظر در ساخت قالبهای اکستروژنی، قالبهای زمخت و سخت و سنبه زیاد مورد استفاده قرار میگیرد. همچنین شامل گریدهای H20 تا H39 است که H26، گرید نسبتا مطرحتری محسوب میشود.

مولیبدن، وانادیوم، کروم، تنگستن و مقداری کربن از جمله عناصر تشکیلدهنده این محصول فولادی هستند. فولاد مولیبدندار به سبب داشتن عناصر یکسان با فولاد تنگستن خواص و کاربردهای مشابهی هم با آن دارد با این تفاوت که نمونههای مولیبدندار از مقاومت گرمایی بالاتری برخوردارند، ضمن این که آنها با رنگ نقرهای خود کاربید زیادی تشکیل میدهند. این نمونهها برخلاف فولادهای تنگستن در برابر شکستگی بسیار مقاوماند.

این ویژگی در کنار سختی بالا، باعث شده که گزینهی مناسبی برای جوشکاری و تشکیل ساختارهای دانهریز باشند. از بین گریدهای این فولاد (H40 تا H59) گرید H42 مهمترین گرید محسوب میشود و این فولاد در کلهزنی، سوراخکاری، ریختهگری با قالب، تریمینگ، ساخت تیغههای پانچینگ و اکستروژن به خوبی مورد استفاده قرار میگیرد.

در این نمونه فولاد گرمکار در کنار عناصری همچون کروم، تنگستن، وانادیوم و مولیبدن، با عنصر نوظهور کبالت مواجه میشویم. البته توجه داشته باشید که مقادیر بسیار اندکی از کربن هم در این محصول باید وجود داشته باشد تا در کنار کروم سختی عمقی بالایی را ایجاد نماید. از دیگر ویژگیهای این محصول میتوان به خستگی حرارتی، مقاومت به نرم شدن و بارگذاری ضربهای (در دمای بالا) اشاره کرد. ویژگیهای ذکر شده ماحصل همکاری مقادیر بالای کروم در کنار سایر عناصر کاربیدساز قوی است.

از محبوبترین فولادهایی که در دسته گرمکار استفاده میشوند و کاربرد زیادی دارند، میتوان به 1.2344 و 1.2714 اشاره کرد. گرید 1.2714 در ترکیبات خود دارای نیکل بوده و از مقاومت و سختیپذیری خوبی برخوردار است. از تفاوتهای فولاد 1.2344 با 1.2714، میتوان به این اشاره کرد که درصد سیلیسیوم، وانادیوم و مولیبدن در 1.2344 بالاتر است.

هرکدام از فولادهای ذکر شده در فوق، دارای نمونههای متعددی هستند که در ادامه به بررسی آنها میپردازیم:

H13، SKD61 از دیگر نامهای این فولاد گرمکار است. فولاد 1.2344 دارای مقاومت بسیار بالا در برابر ضربه و خاصیت سختیپذیری در هواست. حتی میتوان از آن برای خنککاری در آب نیز استفاده کرد. برای آنیل کاری با این فولادها پیش از استفاده باید آنها را تا دو ساعت در بازه دمایی 750 تا 800 درجه سانتیگراد نگه داشت. سپس این فولاد حرارت دیده به سرعت وارد کوره میگردد و هر یک ساعت، 10 تا 20 درجه از دمای آن کاسته میشود تا در نهایت به دمای 600 درجه برسد.

از دیگر کاربردهای این محصول میتوان به استفاده در تجهیزات اکستروژن، قالبهای پلاستیک یا پتککاری، مقاطع توخالی، بولت، قالبهای ریختهگری روی، آلومینیوم، منیزیم و پیچ و مهره اشاره کرد.

w320 و H10 از دیگر نامهای این فولاد گرمکار هستند. این محصول نسبت به سایرین در دمای بالا، چقرمگی بهتری از خود نشان میدهد. با توجه به این که فولاد 2365 در برابر ضربات مقاومت خوبی دارد (به دلیل داشتن مقادیری از وانادیوم) در قالبهای پرس و دایکاست فلزات مورد استفاده قرار میگیرد. این فولاد از خانواده فولاد مولیبدندار است و به ندرت دچار ریز ترک میشود.

w500 و L6 از دیگر نامهای این فولاد هستند. تفاوت ناچیز اما مهم فولاد 2367 با 2365 در میزان کروم آنها است. در نمونه اخیر از مولیبدن و کروم به عنوان پایه اصلی استفاده میشود و مقادیر این دو عنصر در فولاد 2367 بیشتر از سایر نمونههای مشابه است.

از همین رو برای استفاده در قالبهای بزرگ، سکهزنی، قالبهای خم و پلاستیکی و حتی قالبهای اکستروژن در مقاطع بزرگ مورد استفاده قرار میگیرند. نیکل موجود در این گرید از فولاد باعث میشود که چقرمگی محصول بالا برود و بعضا در برخی مواقع نقش فولاد سردکار را بازی کند.

فولاد گرمکار 2542 در بازار با نامهای دیگری همچون k455 و 2542s نیز شناخته میشود و برای تولید قالبهای ورق ضخیم و ابزارهای گرمکار با تنش حرارتی پایین کاملا مناسب است. این محصول مانند فولاد 2344 به آنیلکاری جواب میدهد. با این تفاوت که دمای آنیلکاری آنها چیزی حدود 710 تا 750 درجه و همچنین دمای فورجینگ آنها بین 850 تا 1050 درجه سانتیگراد است. چقرمگی، سختیپذیری متوسط و ماشینکاری خوب از جمله خواص مهم فولاد ابزار گرمکار 2542 هستند.

WKZ50 یکی از مشهورترین و استانداردترین فولادهای صنعتی حال حاضر است که بهخاطر مقادیر بالای تنگستن در برابر سایش داغ، مقاومت بسیار بالایی دارد. لذا این فولادها مناسب استفاده در قالبهایی هستند که در شرایط حاد یا سخت کار میکنند مانند قالب دایکاست، اکستروژن و شکلدهی داغ. اگرچه تنگستن در این فولاد چقرمگی را کاهش میدهد اما وانادیوم آن را جبران میکند.

X30WCrV9-3 نیز از دیگر فولادهای تنگستندار مشهور است که در ترکیب خود عناصری همچون کربن، سیلیسیوم، کروم، منگنز، تنگستن و وانادیوم دارد. درصد بالای تنگستن (4.5 درصد) در این محصول باعث کاهش چقرمگی و در نتیجه مقاومت آن نسبت به خنککاری با آب شده است. اما فولاد گرمکار 2581 نسبت به سایر فولادها در دماهای بالا سختی خود را به شکل موثرتری حفظ میکند. همچنین کاربردهای این محصول مشابه فولاد ابزار گرمکار 1.2567 است.

فولاد w500 یا L6 از جمله ارزانترین و پرکاربردترین نوع فولادهای آلیاژی است. این فولاد در ساخت قابهای بسیار بزرگ و همچنین قابهای پلاستیک مورد استفاده قرار میگیرد (همراه با فولاد 1.2738) به همین علت بعضا فولاد قالب پلاستیک هم نامیده میشوند.

فولاد گرمکار 1.2714 دارای مقادیری از نیکل است در نتیجه چقرمگی آن بالا و بهصورت سردکار نیز قابل استفاده است. سکهزنی و قالبهای خم از دیگر کاربردهای این محصول هستند.

فولاد گرمکار k600 یک عضو از خانواده فولادهای مولیبدندار با استاندارد DIN آلمان است. این فولاد مقدار کمی فسفر و گوگرد دارد. فولاد 2767، سردکار و قابل استفاده در تیغههای برش سرد، سوراخکاری، سکه زنی و آنیلکاری است. دمای فورجینگ فولاد مذکور چیزی حدود 1050- تا 850 درجه سانتیگراد است.

فولاد گرمکار گرید 1.2343 که آن را با H11 هم میشناسیم، شباهت زیادی به فولاد 1.2344 دارد. در واقع مهمترین تفاوت این دو گرید، دو عنصر آلیاژی هستند. تفاوت این دو گرید در کربن کم و وانادیوم زیاد فولاد H11 به نسبت فولاد 1.2344 است.

عناصر تشکیلدهنده انواع فولادهای گرمکار عبارتند از:

| Ni% | Co% | MO% | W% | V% | Cr% | Si% | Mn% | C% |

UNS NO |

AISI |

| – | – | 2.50 | – | 0.40 | 3.25 | – | – | 0.40 | T20810 | H10 |

| – | – | 1.50 | – | 0.40 | 5.00 | – | – | 0.35 | T20811 | H11 |

| – | – | 1.50 | 1.50 | 0.40 | 5.00 | – | – | 0.35 | T20812 | H12 |

| – | – | 1.50 | – | 1.00 | 5.00 | – | – | 0.35 | T20813 | H13 |

| – | – | – | 5.00 | – | 5.00 | – | – | 0.40 | T20814 | H14 |

| – | 4.25 | – | 4.25 | 2.00 | 4.25 | – | – | 0.40 | T20819 | H19 |

| Ni% | Co% | MO% | W% | V% | Cr% | Si% | Mn% | C% |

UNS NO |

AISI |

| – | – | – | 9.00 | – | 3.50 | – | – | 0.35 | T20821 | H21 |

| – | – | – | 11.00 | – | 2.00 | – | – | 0.35 | T20822 | H22 |

| – | – | – | 12.00 | – | 12.00 | – | – | 0.30 | T20823 | H23 |

| – | – | – | 15.00 | – | 3.00 | – | – | 0.45 | T20824 | H24 |

| – | – | – | 1500 | – | 4.00 | – | – | 0.25 | T20825 | H25 |

| – | – | – | 18.00 | 1.00 | 4.00 | – | – | 0.50 | T20826 | H26 |

| Ni% | Co% | MO% | W% | V% | Cr% | Si% | Mn% | C% |

UNS NO |

AISI |

| – | – | 5.00 | 6.00 | 2.00 | 4.00 | – | – | 0.60 | T20842 | H42 |

ترکیب شیمیایی فولاد مهمترین عامل در تعیین قیمت فولاد گرمکار است. هرچه آلیاژ کمتری در فولاد به کار رود مسلما قیمت آن نیز کمتر خواهد شد. عناصری همچون کروم، کربن، وانادیوم، سیلیسیم و نیکل منجر به گرانتر شدن فولاد میشوند. در کنار مواد اولیه، مولفههایی همچون سایز و روش تولید فولاد نیز در ارزشگذاری آنها موثر هستند.

در جدول زیر میتوانید تاثیر رایجترین عناصر آلیاژی فولاد ابزار گرمکار را مشاهده کنید:

| عنصر مورد نظر | درصد در ترکیبات | توضیحات |

| کربن | 3 تا 6 | بهبود چقرمگی و شکلپذیری بهعلاوه مقاومت مطلوب در برابر تنشهای حرارتی |

| کروم | 4 تا 8 | بهبود سختیپذیری، بهبود مقاومت در برابر سایش و خوردگی و حفظ سختی در دمای بالا |

| مولیبدن | 1 تا 5 | بهبود سختی، بهبود استحکام و چقرمگی و حفظ عملکرد در دمای بالا |

| تنگستن | 0.5 تا 5 | افزایش سختی و مقاومت در برابر سایش |

| وانادیوم | 0.2 تا 1.5 | بهبود استحکام، چقرمگی، افزایش مقاومت در برابر سایش و اصلاح دانهبندی |

| نیکل | 0.5 تا 3 | بهبود چقرمگی، بهبود استحکام و مقاومت در برابر خستگی حرارتی |

با توجه به این که در پروسه سختکاری فولادها از چه عنصری استفاده میشود نوع سختی آنها و سایر خواصشان متفاوت خواهد بود. تنگستن، وانادیوم، کروم و مولیبدن از جمله عناصری هستند که در سختکاری فولادهای آلیاژی به کار میروند.

فولاد گرمکار کروم سختی عمقی با هوا یا گاز را تا 30 سانتیمتر تضمین مینماید. یعنی سختی آن چیزی حدود 40 تا 50 راکول است. همچنین این محصولات چقرمگی و تافنس مطلوبی هم دارند. توجه داشته باشید که فولادهای ساخته شده با کروم خودشان به دو دسته مولیبدن دار و تنگستن دار تقسیم میشوند.

این فولادها اگرچه مقاومت خوبی در دماهای بالا دارند اما نسبتا شکننده هستند. با این حال، باز هم در خیلی از صنایع همچون هوافضا و خودروسازی مورد استفاده قرار میگیرند. سختکاری طبیعی فولاد تنگستن معمولاً مقداری بین 450 الی 600 برینل است.

نکته مهم در مورد سختی محصولات مذکور این است که باید مقادیر وانادیوم و تنگستن آنها تنظیم شود تا از تشکیل کاربیدهای پیچیده و متعاقبا کاهش سختی فولاد جلوگیری به عمل آید.

مولیبدن در فولاد وظیفه کاربیدزدایی دارد که این خاصیت در برخی فولادها باعث سختی ثانویه میگردد. این عنصر همچنین ریزدانهسازی فولاد را افزایش میدهد و در نتیجه سختی فولاد در دماهای بسیار بالا افزایش مییابد. محصولات مولیبدندار نسبت به شوک الکتریکی مقاوم هستند و از ویژگیهایی همچون مقاومت تسلیم، مقاومت نهایی و همچنین قابلیت جوشکاری برخوردارند.

فولاد ابزار گرمکار دارای نمونههای مختلفی است که در مطالب قبلی مختصرا به تمام آنها اشاره کردیم. اما برای این که فولادها بتوانند در شرایط کاری مختلف دوام بیاورند، باید یک سری مجموعه ویژگیها را دارا باشند که مهمترین آنها به این ترتیباند:

یکی از رایجترین شیوههای اتصال در فولاد، جوشکاری است. با جوشکاری میتوان انواع و اقسام ابزارهای گرمکار و قالبها را تولید کرد. برای هر دو نوع فولاد آنیل شده و تمپر شده جوشکاری انجام میشود. اما به طور کلی سه نوع فولاد گرمکار قابلیت جوشکاری دارند:

دمای فولاد در مرحله پیش گرمایش جوشکاری بایستی به 325 درجه برسد. ضمن این که در حین جوشکاری هم نباید دمای آن بالاتر از 475 درجه برود. فرآیند خنکسازی به آهستگی و به مرور زمان انجام میشود. سیم A267 یکی از بهترین سیمها برای جوشکاری فولاد گرم است که در حوزههای مختلفی همچون تیغههای برش گرم، میله محور و غلتک، پرهای گرمکار و حدیدهای فورج مفتول و سیم مورد استفاده قرار میگیرد.

اگر توجه کرده باشید یکی از مهمترین کاربردهای انواع فولادهای گرمکار، استفاده از آنها در تولید قالبها است. برای این که فولادها بتوانند در این زمینه استفاده شوند بایستی تحت عملیات حرارتی قرار بگیرند. در نتیجه عملیات حرارتی، فولادها و قالبها خواص و ویژگیهایی همچون سختی و استحکام بالا، چقرمگی و مقاومت به سایش را به دست میآورند.

فولاد ابزار گرمکار هم مانند سایر فولادها برای بهبود خواص تحت عملیات حرارتی متفاوتی قرار میگیرد. عملیات حرارتی این فولاد را برای ورود به صنایع مختلف آماده میکند و از این راه روی کیفیت و قیمت این فولاد تاثیرگذار خواهد بود. بهترین شیوه برای انجام عملیات حرارتی روی فولاد گرمکار تحت خلأ است. استفاده از این نوع عملیات حرارتی مزایای زیادی دارد که از آن جمله میتوان به موارد زیر اشاره کرد:

در ادامه به برخی از مهمترین عملیات حرارتی میپردازیم که روی فولادهای گرمکار انجام میشود.

در واقع پیشگرمکردن فولاد را برای عملیات حرارتی آماده میکند. توصیه میشود برای تمام گریدهای فولاد ابزار گرمکار به غیر از 6G, 6F2, 6F3 و 6F5 عملیات پیش گرم انجام شود. انجام این عملیات بهخصوص برای قبل از آستینتهکردن اهمیت بسیاری دارد. پیشگرمکردن ابزار گرمکار در 400-200 درجه سانتیگراد انجام میشود. توجه داشته باشید که این عدد ممکن است برای گریدهای مختلف متفاوت باشد.

دمای توصیه شده برای آستینیتهکردن و سختکاری فولادهای ابزار گرمکار بر اساس گرید فولاد متفاوت است. این محدوده از 192 تا 870 درجه سانتیگراد متغیر است و همانطور که گفتیم به گرید فولاد بستگی دارد. از طرفی تجهیزات و روش به کار گرفته شده برای آستنیتهکردن این فولادها معمولا وابسته به اندازه قطعه مورد نظر است. برای گریدهایی مانند H16، H43 و 6F4 حرارتدهی از دمای پیشگرم تا دمای آستینته باید با سرعت بالا انجام شود.

فرآیند نرمالهکردن تنها برای گرید نیکل بالا یعنی 6F7، توصیه میشود. این گرید قبل از عملیات فورجکردن یا گرمکردن مجدد تحت عملیات نرمالهکردن قرار میگیرد. این عملیات در بازه 845 – 870 سانتیگراد خواهد بود. سایر گریدهای این فولاد بهصورت کامل یا جزئی در مجاورت هوا سخت میشوند؛ بههمین دلیل عملیات نرمالهکردن برای آنها توصیه نمیشود. این عملیات حرارتی استحکام و سختی فولاد را بهبود میدهد.

یکی دیگر از عملیاتی که روی فولادهای گرمکار انجام میشود، آنیلکردن است. این عملیات عموما در بازه حرارتی 750-800 درجه سانتیگراد انجام میشود و برای گریدهای مختلف اندکی متفاوت است. مرحله حرارتدهی برای آنیلکردن این فولادها باید آهسته و یکنواخت باشد تا مانع از ایجاد ترک شود. همانطور که میدانید آنیلکردن با هدف نرمکردن ساختار داخلی فولاد و کاهش تنش داخلی آن انجام میشود و به بهبود قابلیت ماشینکاری و افزایش انعطافپذیری فولاد کمک میکند. برای سردکردن اغلب گریدهای این فولاد کوره باید تا دمای 425 °C با حداکثر نرخ 22 °C/h سرد شده و ادامه سردکاری باید در مجاورت هوا صورت گیرد.

فرآیند تنشزدایی عموما بعد از فرآیند ماشینکاری اولیه و قبل از فرآیند ماشینکاری روی این فولادها انجام میشود. این عملیات عموما در محدوده دمایی 650 – 730 °C صورت میگیرد. در نتیجه تنشزدایی اعوجاج حاصل از فرآیندهایی مانند سختکاری به حداقل میرسد.

همانطور که گفتیم فولادهای ابزار گرمکار سختیپذیری بالایی دارند. با این حال بزرگی قطعات ممکن است، باعث شود بخشهایی از قطعات به سختی کافی نرسند. این مشکل حتی برای گریدهایی که بیشترین سختیپذیری را دارند، هم وجود دارد. در این موارد کوئنچکردن در محیط روغن برای رسیدن به سختی کامل مورد نیاز است. بهترین راه برای کوئنچکردن این فولادها در حمام نمک با محدوده دمایی 595 – 560 درجه سانتیگراد، نگهداری به مدتزمان کافی برای همدما شدن قطعات با دمای حمام نمک و سپس خارجکردن قطعات و سرد شدن در مجاورت هوا است.

| نرماله کردن | آنیل کردن | تنش زدایی | آستنیته کردن | سختکاری | فورجینگ | عملیات پیشگرم |

| 845 – 870 درجه سانتیگراد | 750-800 درجه سانتیگراد |

650 – 730 درجه سانتیگراد |

192 تا 870 درجه سانتیگراد | 1080-1000 درجه سانتیگراد | 1100-900 درجه سانتیگراد |

400-200 درجه سانتیگراد |

انواع فولادهای گرمکار هم مانند سایر محصولات فولادی خصوصیات منحصربهفرد و مزایا و معایب خاص خود را دارند. صنایع مختلف براساس همین خصوصیات و مزایای و معایب گریدهای مختلف، این فولاد را برای کاربردهای مختلف انتخاب میکنند. مزایا و معایب فولاد ابزار گرمکار عبارتند از:

فولاد گرمکار مزایای مختلفی دارد، مانند توانایی حفظ خواص در دماهای بالا که آن را مناسب استفاده برای صنایع مختلفی میکند. مزایای این فولاد عبارتند از:

| مزایا | معایب |

| چقرمگی مطلوب | نیاز به عملیات حرارتی با کیفیت مطلوب |

| مقاومت سایشی بسیار خوب | فرآیند تولید پیچیده |

| مقاومت به تغییر شکل در دماهای بالا | – |

| مقاومت فشار و ضربه در دماهای بالا | – |

| استحکام کششی گرم بالا | – |

| مقاوم در برابر شوکهای حرارتی | – |

| ماشینکاری بسیار خوب | – |

| مقاومت در برابر ترکهای گرما خستگی | – |

فولاد سردکار و گرمکار به لحاظ شرایط کاری، خواص و ویژگیها کاملا با یکدیگر متفاوت هستند و در موقعیتهای مختلفی مورد استفاده قرار میگیرند. مهمترین تفاوتها را میتوان به این ترتیب دانست:

مهمترین و بارزترین تفاوت فولاد سردکار و گرمکار دمای کاری آنهاست. فولاد سردکار تحمل دمای بالا را ندارد و در صورتی که در این شرایط قرار بگیرد تغییر شکل میدهد. بنابراین دمای کاری آنها 200 تا 250 درجه سانتیگراد است. این در حالی است که فولاد گرمکار تا دمای 760 درجه سانتیگراد را تحمل میکند (ضمن حفظ خواص ویژگیهای خود).

فولاد سردکار دارای مقادیر کربن بیشتری است چرا که این محصولات با توجه به کاربردهایشان نیاز به سختی بالایی دارند. همچنین کروم به کار رفته در فولادهای سردکار، بیشتر از نمونههای گرمکار است از همین رو مقاومت سایشیشان نیز با یکدیگر متفاوت خواهد بود.

قیمت فولاد سردکار نسبت به نمونههای گرمکار کمتر است. البته این بدان معنی نیست که فولاد گرمکار کیفیت بیشتری دارد. همهی محصولات، متناسب با عواملی که در بخش قبل گفتیم، تعیین قیمت میشوند و افراد بایستی متناسب با نوع نیاز خود نسبت به خرید مناسبترین محصول اقدام نمایند.

فولادهای آلیاژی گرمکار که بر پایهی کروم هستند در بسیاری از کشورهای توسعه یافته تولید و توزیع میشوند. برای مثال DSS اوکراین یکی از بهترین تولیدکنندگان فولاد گرمکار است. البته سایر برندها همچون بهلر اتریش یا نمونههای آلمانی هم هستند که کیفیت قابل قبولی دارند. قیمت فولاد آلیاژی چینی و تایوانی کمتر و در نتیجه کیفیتشان هم پایینتر است.

کارخانههایی همچون فولاد مرکزی دلاکان، پاسکو، شرکت استیل صنعت شکوه توس و فولاد مبارکه اصفهان از جمله تولیدکنندگان ایرانی فولاد آلیاژی است.

پیش از خرید هر نوع فولادی، باید ضمن آشنایی با نیازهای خود از شرایط بازار فروش این محصولات نیز اطلاعات کافی داشته باشید. بنابراین، اگر خودتان در این حوزه دانشی ندارید میتوانید با کارشناسان میهن فولاد تماس برقرار کنید. کارشناسان ما با دانستن هدف و نیازهای افراد کمک شایانی به شما میکنند.

۰نظر ارسال شده است

نظر خود را در مورد مطلب فولاد گرمکار چیست؟ بررسی جامع + جدول آنالیز بنویسید

کلیه حقوق این وب سایت متعلق به گروه میهن فولاد است