۱۴۰۳ ۰۴ ۰۹

۰ دیدگاه

12 دقیقه

نویسنده: کیمیا حسینی

مطالب مرتبط

مطلب مفیدی بود

چاپ مطلب

اشتراک گذاری مطلب

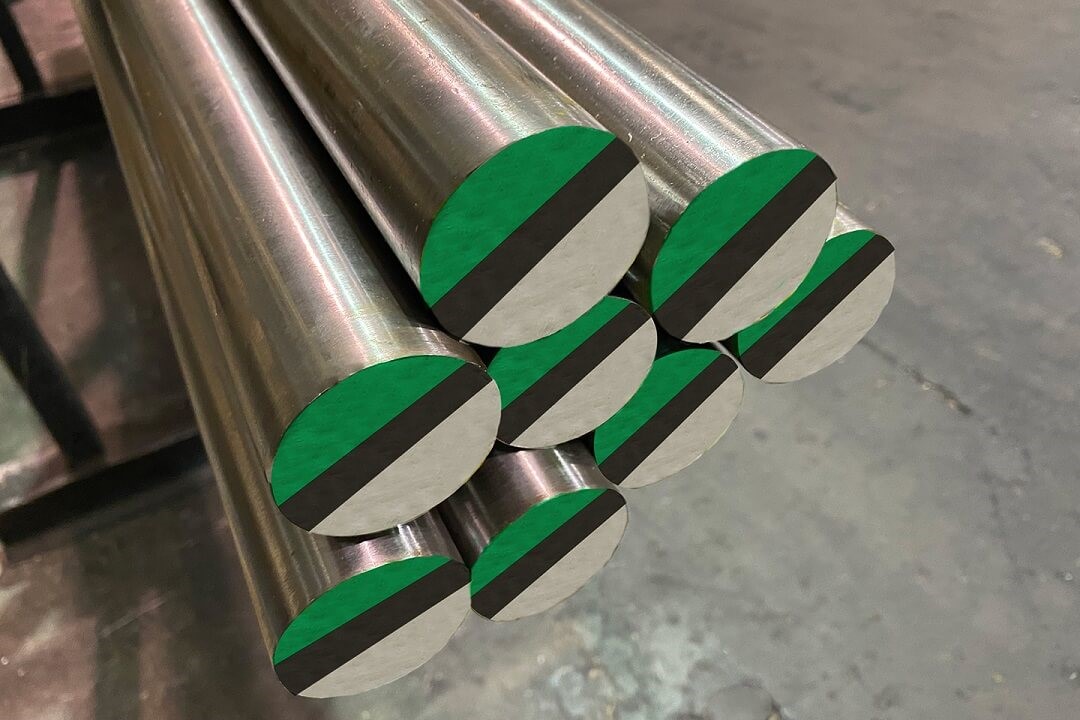

فولاد حرارت پذیر از انواع فولاد آلیاژی است که با توجه به تنوع در ترکیبات شیمیایی هر گرید خصوصیات مناسبی را ارائه میدهند. در این مقاله قصد داریم بیشتر با این دسته از فولادها صحبت کنیم. با میهن فولاد همراه باشید.

فولاد حرارت پذیر دسته ای از فولاد هاست که در یک سیکل حرارتی و برودتی موسوم به عملیات حرارتی، دچار تغییر خواص و فازی آن میشود. این در حالی است که هیچ نوع تغییری در ترکیب شیمیایی فولاد رخ نمیدهد. بلکه سختی، فرمپذیری، چقرمگی قابلیت ماشینکاری آن افزایش مییابد.

فولاد حرارت پذیر بهصورت کلی به چهار دسته اصلی تقسیمبندی میشود. این دستهبندی شامل موارد زیر است:

یکی از انواع فولاد حرارت پذیر، نمونههای غیرآلیاژی آن است که درصد کربن بسیار بالایی دارد. این نمونه از فولاد حرارتی بهدلیل عدم بهرهمندی از آلیاژهای مختلف، ممکن است برای قطعات بزرگ مناسب نباشد. بدین ترتیب، معمولا از این فولاد برای قطعات با مقاطع کوچک استفاده میشود. همچنین، عمق سختی در این نمونه از فولاد حرارتی در حدود ۳ تا ۴ میلیمتر است. در حالی که در فولادهای آلیاژی میتوانیم ۱۰ تا ۱۲ میلی متر را نیز شاهد باشیم.

فولاد حرارت پذیر منگنزدار، یکی از این فولادهای حرارتی با استحکام بالا است. فولادهای حرارتی منگنزدار مقاومت بسیار بالایی را ارائه میدهند که تهیه فولاد با چنین سطح مقاومت، بسیار هزینهبر خواهد بود.

فولاد حرارت پذیر کرومدار، خاصیت سختیپذیری و پلاستیسیته بسیار بالایی داشته و قابلیت استفاده برای تولید قطعات فولادی با مقاطع بزرگ وجود دارد.

فولاد حرارت پذیر کروم – مولیبدندار دسته دیگر از فولادهای حرارتی آلیاژی است که خاصیت سختیپذیری فولاد را در سطوح بیشتری نسبت به سایر آلیاژها ارائه میدهد.

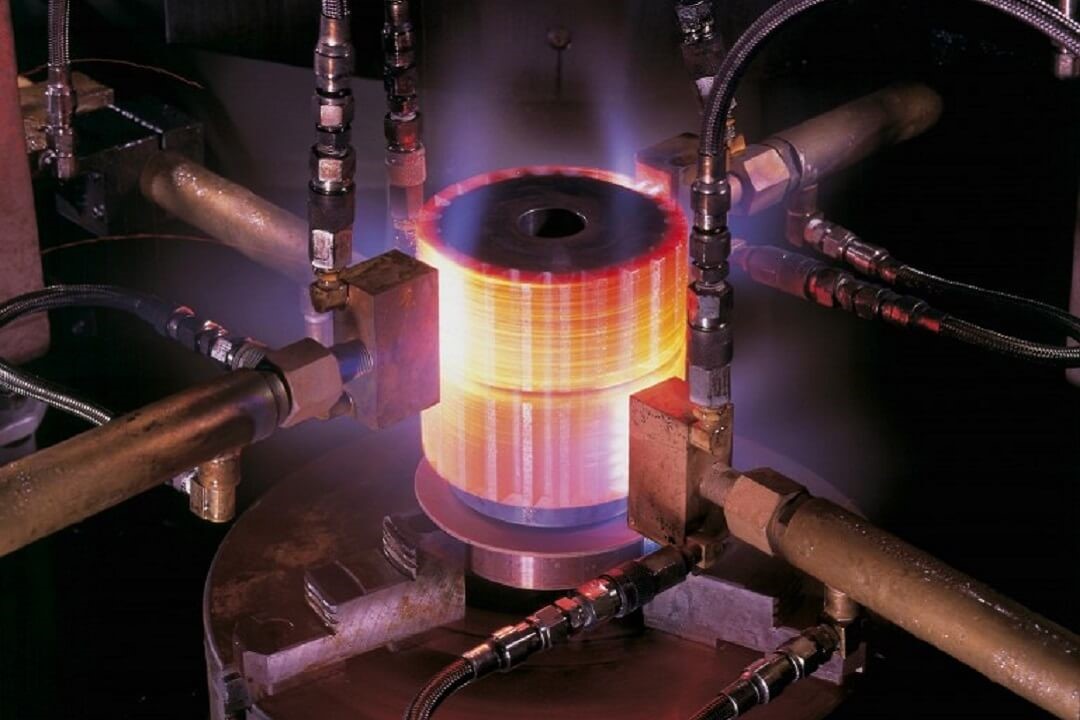

عملیات حرارتی برای بهبود خواص شیمیایی و فیزیکی فولاد انجام میشود. انواع مختلفی دارد که هر مرحله هدف خاصی دارد. عملیات آنیلینگ، نرماله کردن، سختکاری و کوئنچینگ از انواع آنهاست.

آنیلینگ یک فرآیند عملیات حرارتی است که شامل گرمایش و سرمایش است. این فرآیند معمولاً برای نرم شدن فولاد استفاده میشود. همچنین، این اصطلاح به روشهایی اشاره دارد که برای تغییر خواص مکانیکی یا فیزیکی، تولید یک ریز ساختار مشخص یا حذف گازها در نظر گرفته شده است. دمای عملیات و سرعت خنک شدن به نوع فولاد در حال آنیلینگ و هدف از عملیات بستگی دارد.

نرمالیزاسیون، فرآیندی است که در آن فولاد تا دمای بالاتر گرم میشود و سپس در هوای آزاد سرد میشود. هدف از عملیات نرمالهسازی، حذف اثرات هر عملیات حرارتی یا کار سرد است. فرآیند نرمالهسازی برای اطمینان از همگن ماندن آستنیت، در هنگام گرم کردن مجدد انجام میشود. سازههای بعد از نرماله شدن با سازههای حاصل از آنیل متفاوت است.

سختکاری یکی دیگر از روشهای تولید فولاد حرارت پذیر است که در کنار سخت شدن فولاد، قویتر کردن آن نیز مدنظر خواهد بود. البته این کار برخی معایبی را نیز به همراه خواهد داشت. برای مثال شکلپذیری فولاد کاهش یافته و فلز را در معرض شکنندگی قرار میدهد. به گونهای که حتی شاید لازم شود تا فلز را کمی نرمتر کنید تا از میزان شکنندگی آن کاسته شود.

عملیات حرارتی تمپرینگ که بعضی اوقات آن را با نام کشش نیز میشناسند، فرآیند دیگری است که برای گرم کردن مجدد فولادهای سخت شده مورد استفاده قرار میگیرد. البته سرعت سرد شدن مهم نبوده و به جز فولادهای خاص، نیازی به توجه به این وضعیت نخواهد بود. فرآیند تمپرینگ باعث کاهش سختی فولاد شده و خواص فیزیکی خوبی را در آن ایجاد میکند. همچنین، این کار میتواند فولاد را اندکی نرم کند که چنین وضعیتی قابل اجتناب هم نیست. البته، مقاومت در برابر میزان سختی فولاد را که در طول این فرآیند از دست میرود، میتوان با کنترل دما تقلیل داد.

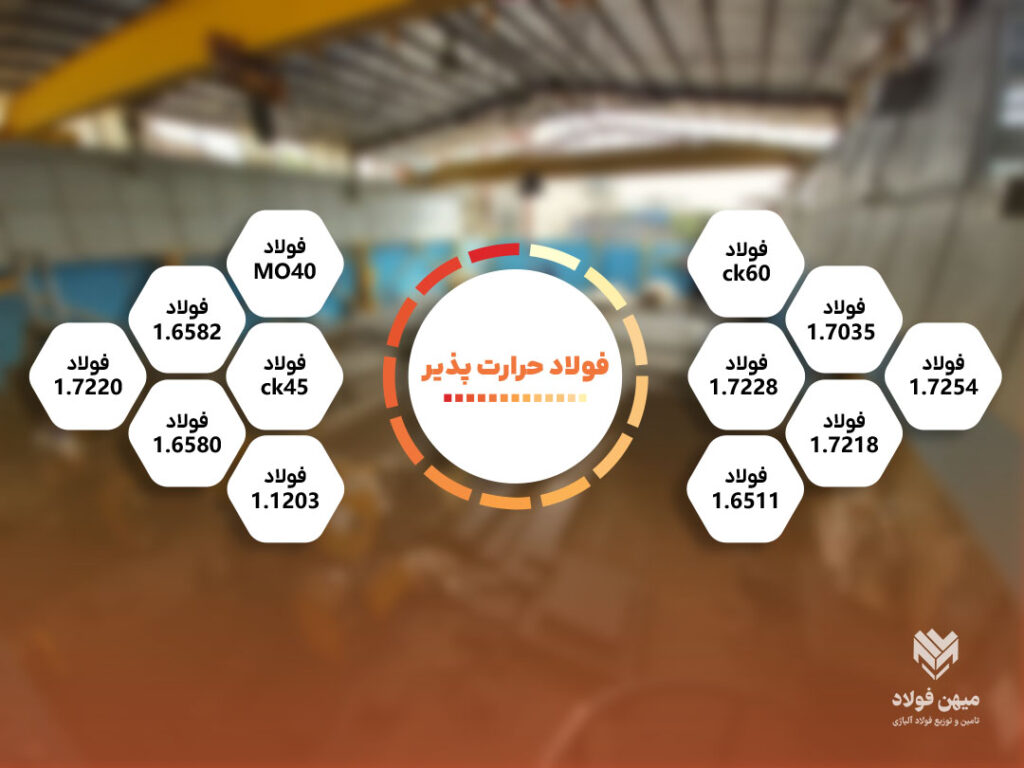

فولاد حرارت پذیر در گریدهای مختلف برای استفاده در حوزههای مختلف تولید میشود. پرکاربردترین گریدهای فولاد حرارت پذیر عبارتند از:

یک نوع فولاد حرارت پذیر آلیاژی است که دارای درصدی از فلزات مولیبدن و کروم است. وجود این دو فلز در این آلیاژ باعث افزایش چقرمگی آن شده و برای تولید تجهیزات صنعتی که تحت ضربه، حرارت و یا فشار بالا قرار دارند، مورد استفاده قرار میگیرد. این فولاد جزوه آلیاژهای کم کربن دستهبندی شده و از معروفترین و یکی از پرکاربردترین انواع فولاد آلیاژی است.

فولاد CK45 از انواع فولادهای این گروه است که دستهبندی فولادهای کم کربن قرار میگیرد. این فولاد در بازار داخلی به فراوانی وجود داشته و کاربردهای زیادی در صنعت خودروسازی دارد. میزان کربن این فولاد عملیات حرارتیپذیر، ۰.۴۵ درصد بوده و در بین بازاریان، با نام فولاد سیکا نیز شناخته میشود. مقاومت سایشی این فولاد بسیار بالا بوده و به همین دلیل برای تولید ابزارآلاتی که در معرض سایش زیاد قرار دارند، بهترین گزینه خواهد بود. برای مثال، چرخ جرثقیل از جمله قطعاتی است که با این گرید فولاد ساخته میشود.

دستهای دیگر از انواع فولاد حرارت پذیر کربنی است که در دسته بندی فولادهای غیر آلیاژی قرار میگیرد. این فولاد دارای خاصیت شکلپذیری عالی و سختیپذیری متوسط است. همچنین قابلیت ماشینکاری آن نیز بسیار خوب بوده و در اجزای سازههای صنایع ماشینسازی کاربرد دارد. همچنین، این فولاد برای تولید قطعات موتور خودرو وسایل و سایر نقلیه مورد استفاده قرار میگیرد.

دستهای دیگر از این فولادها است که دارای ۰.۵۵ درصد کربن در ترکیب خود است. این فولاد معمولاً در تولید انواع شفت و فنرهای صنعتی مورد استفاده قرار میگیرند. این فولاد در برابر خوردگی استحکام پایین داشته و قابلیت جوشکاری آن نیز بالا است.

یکی دیگر از دستگاههای پرکاربرد فولاد حرارت پذیر آلیاژی است که استحکام و سختیپذیری بیشتری نسبت به سری CK45 دارد. این فولاد مقاطع با بارگذاریهای سنگین مناسب بوده و در برابر اصطکاک نیز مقاومت بسیار بالایی از خود نشان میدهد. عمده کاربرد این فولاد برای تولید تسمه فولادی بوده و فشارهای ناشی از بارهای سنگین را خواهد داشت.

این فولاد حرارت پذیر، بهدلیل قابلیت حرارتپذیری خوب، مقاومت بالا و قیمت مناسب، کاربرد گستردهای در صنایع مختلف دارد. ترکیب شیمیایی این فولاد حاوی کربن، کروم و مقدار کمی از عناصر دیگر مانند سیلیسیم، منگنز، فسفر و گوگرد است. وجود کروم در فولاد 1.6582، سختیپذیری و مقاومت به سایش آن را افزایش میدهد. از جمله خواص مکانیکی این فولاد میتوان به استحکام کششی بالا، مقاومت به خستگی و ضربه خوب اشاره کرد. از این فولاد در ساخت قطعات مختلفی مانند میللنگ، پیچ و مهرهها، غلتک و قطعات سنگین استفاده میشود.

فولاد حرارت پذیر 1.7220، با قابلیت سمانتاسیون مناسب، پس از عملیات حرارتی سمانتاسیون، مغزی نرم و چقرمه و سطحی سخت و مقاوم به سایش پیدا میکند. از این فولاد در ساخت چرخدندههای دندهریز، قطعات ماشینآلات بستهبندی، یاتاقان و غلتک استفاده میشود. ترکیب شیمیایی این فولاد دارای کربن، منگنز، کروم و عناصر دیگر است. وجود منگنز در این فولاد، سختیپذیری آن را افزایش میدهد. از جمله خواص مکانیکی این فولاد میتوان به مقاومت به سایش عالی در سطح، مقاومت به ضربه خوب در مغز و استحکام مناسب اشاره کرد.

این فولاد، بهدلیل استحکام و چکشخواری بسیار خوب، در ساخت قطعات با ابعاد بزرگ و بارگذاری زیاد مورد استفاده قرار میگیرد. وجود نیکل، کروم و مولیبدن در این فولاد، سختیپذیری، مقاومت به خزش آن را افزایش میدهد. از خواص مکانیکی فولاد 1.6580، میتوان به استحکام و خستگی بسیار بالا، مقاومت به خزش خوب در دماهای بالا و چقشخواری خوب اشاره کرد. از آن، در ساخت میللنگ موتورهای دیزلی، توربینها و قطعات هواپیما استفاده میشود.

از خواص مکانیکی این فولاد میتوان به استحکام کششی و چکشخواری متوسط اشاره کرد. از این فولاد در ساخت پیچ و مهره، محور، شفت، قطعات صنعتی و کشاورزی استفاده میشود. فولاد 1.1203، قابلیت ماشینکاری و جوشپذیری خوبی دارد و در ساخت قطعات با استحکام متوسط مورد استفاده قرار میگیرد.

فولاد حرارت پذیر 6511، بهخاطر مقاومت در برابر ضربه و خستگی بسیار خوب، در ساخت ابزارآلات برشی و قطعات تحت بارگذاری متناوب مورد استفاده قرار میگیرد. از این گرید در ساخت ابزار برشی، مته، قلاویز، فنر و قطعات ساختمانی استفاده میشود. ترکیب شیمیایی این فولاد دارای عناصر کربن، کروم، وانادیوم و مقدار کمی از عناصر دیگر مانند سیلیسیم، منگنز، فسفر و گوگرد است. خواص این فولاد میتوان به مقاومت به ضربه و خستگی بسیار عالی، قابلیت سختکاری سطحی خوب و استحکام بالا اشاره کرد.

این فولاد گوگرددار، قابلیت ماشینکاری بسیار خوبی دارد. وجود گوگرد در این فولاد، قابلیت ماشینکاری آن را افزایش میدهد. استحکام و چکشخواری متوسط از ویژگیهای فولاد 1.7218 است. در ساخت پیچ و مهره، قطعات خودرو، ماشینآلات نساجی و بستهبندی استفاده میشود.

فولاد 1.7228، پس از عملیات حرارتی سمانتاسیون، سختی سطحی بالا و مقاومت عالی پیدا میکند. از این فولاد در تولید چرخدنده، میللنگ، قطعات ماشینآلات بستهبندی و صنایع غذایی استفاده میشود. مقاومت به خستگی سطحی عالی، مقاومت در برابر ضربه خوب و استحکام کششی مناسب از خصوصیات آن است.

فولاد حرارت پذیر 1.7254 با درصد کربن و کروم بالا، سختیپذیری بسیار خوبی دارد و در ساخت بلبرینگ و یاتاقان مورد استفاده قرار میگیرد. از جمله خواص مکانیکی این فولاد میتوان به سختی بسیار بالا، مقاومت به سایش عالی اشاره کرد. از این فولاد در ساخت بلبرینگ، یاتاقان، غلتک و قطعات استفاده میشود.

این فولاد کربن متوسط، قابلیت جوشپذیری و شکلپذیری خوبی دارد. در ساخت قطعات جوشکاری شده و فرمدهی شده، مخازن تحت فشار، لوله و پروفیل مورد استفاده قرار میگیرد. از خواص فولاد حرارت پذیر 7035 میتوان به استحکام کششی و چکشخواری خوب، قابلیت جوشپذیری عالی و شکلپذیری مناسب اشاره کرد.

فاکتورهای مختلفی وجود دارند که هنگام انتخاب گرید مناسب فولاد حرارتی وجود دارند. اگر بخواهیم ۶ فاکتور اصلی را در این باره معرفی کنیم باید به موارد زیر اشاره کنیم.

میزان کربن فولاد حرارت پذیر فاکتور بسیار مهمی است که بر مبنای آن باید فولاد مناسب برای پروژه خود را انتخاب کنیم. هر چه میزان کربن فولادی بیشتر باشد، استحکام آن نیز بیشتر خواهد بود.

هنگام انتخاب فولاد این فولاد باید به محیطی که قرار است در آن کار کند نیز توجه نماییم. از جمله فاکتورهایی که در این باره باید مورد توجه قرار دهیم، میتوان به PH، دما و عوامل فیزیکی اشاره کرد.

فاکتور مهم بعدی در انتخاب فولاد، استحکام آن است. وقتی قرار است تا فولاد مورد استفاده ما در محیطی با فشارهای بالا کار کند، تهیه نمودن فولادی که مقاومت کمی در برابر فشارهای وارده داشته باشد، مناسب نخواهد بود. بدین ترتیب باید گریدی از فولاد را انتخاب کنیم که مقاومت مناسب را در برابر فشارهای وارده داشته باشد.

ماشینکاری یکی دیگر از ویژگیهای مهم در انتخاب از بین گریدهای مختلف فولاد است که قابلیت شکلپذیری یک قطعه فولادی را بیان میکند. بدین صورت که بتوان آن را با دستگاههای ماشین ابزار صیقل داده و قطعات مختلفی را با آنها تولید نمود. ماشین ابزارکاران محترم با این اصل فولاد انتخاب شده که باید قابلیت ماشینکاری داشته باشد، بهخوبی آشنایی دارند. در صورتی که فولاد برای ماشینکاری مناسب نباشد، نه تنها فرآیند تولید قطعه را مختل خواهد کرد، بلکه میتواند به دستگاههای ماشین ابزار نیز خسارت وارد کند.

از دیگر ویژگیهای مهم هنگام انتخاب بین گریدهای مختلف فولاد عملیات حرارتیپذیر، مقاومت در برابر خوردگی آن است. خوردگی یک فولاد میتواند بهدلیل حضور در محیطهای مرطوب یا در معرض مواد شیمیایی رخ دهد.

فاکتور مهم دیگری که هنگام انتخاب فولاد حرارت پذیر باید مد نظر قرار بدهیم، میتواند این باشد که آیا چنین فولادی قابلیت جوشکاری دارد یا خیر. بهطور کلی، امکان چنین کاری وجود دارد. برای عملیات حرارتیپذیر میتوان جوش داد. با این حال باید چنین فرآیندی با دقت بسیار بالا انجام شده و برای فولادهای با درصد کربن بالا و یا دارای درصد آلیاژ بالا بهتر است که جوشکاری حداقل مقدار انجام نشود.

فولاد حرارت پذیر، خواص مکانیکی توسعه یافتهای نسبت به آلیاژ ساده دارد. برای مثال، استحکام یکی از ویژگیهای آن است که به همین دلیل در کاربردهای مختلفی در صنعت استفاده میشود. از کاربردهای آن میتوان به ساخت محورها، شفتها، میللنگها، قطعات دوار، قطعات دندانهدار و… اشاره کرد. بهطور کلی در صنایع زیادی از این فولاد استفاده میشود و همچنین، بسته به گرید مصرفی فولاد حرارتیپذیر، قیمت فولاد آلیاژی نیز متفاوت خواهد بود.

عملیات حرارتی میتواند مزایای متعددی مانند افزایش استحکام، بهبود مقاومت در برابر سایش و افزایش چقرمگی را به همراه داشته باشد. برای مثال، استحکام کششی فولاد عملیات حرارتی پذیر میتواند تا 50٪ افزایش یابد. این ویژگی، آن را برای کاربردهایی که در آن ها استحکام ضروری است، مانند قطعات هوافضا و قطعات خودرو، مناسب میسازد. علاوهبراین، از عملیات حرارتی میتوان برای بهبود مقاومت در برابر خستگی با تغییر ریز ساختار فلزات از طریق فرآیندهای تمپر یا آنیلینگ استفاده کرد.

| اهمیت استفاده از فولادهای عملیاتی حرارتی پذیر | |

| کاهش تنشهای داخلی در فولاد | عملیات حرارتی با کاهش تنشهای داخلی در فولاد، باعث بهبود پایداری ابعادی آن میشود که به جلوگیری از تاب برداشتن یا اعوجاج در طول فرآیندهای ساخت و تولید کمک میکند. در نهایت، سختی سطح و مقاومت در برابر سایش را افزایش میدهد که آن را برای کاربردهایی که نیاز به دوام طولانی مدت و محافظت در برابر سایش و خوردگی دارند مناسب می کند. |

| افزایش استحکام | عملیات حرارتی میتواند استحکام فلز را با تغییر ریز ساختار آن افزایش دهد. همچنین میتوان از این فرآیند برای تغییر سختی، شکلپذیری و سایر خواص فلز استفاده کرد. |

| بهبود مقاومت در برابر سایش | عملیات حرارتی همچنین میتواند مقاومت به سایش یک فولاد را بهبود بخشد. این موضوع، با سخت شدن فلز انجام میشود که آن را در برابر سایش و پارگی مقاومتر میکند. |

| افزایش مقاومت در برابر خوردگی | یکی دیگر از مزایای عملیات حرارتی این است که میتواند مقاومت در برابر خوردگی فولاد را افزایش دهد. این ویژگی بیشتر با کربوره کردن یا نیترید کردن سطح فلز انجام میشود، که مانعی ایجاد میکند که در برابر خوردگی محافظت میکند. |

| افزایش شکلپذیری | عملیات حرارتی در واقع میتواند شکلپذیری فولاد را افزایش دهد. این ویژگی، معمولا با آنیلینگ فولاد انجام میشود که تنشهای داخلی را کاهش میدهد و فلز را انعطافپذیرتر میکند. |

| بهبود رسانایی حرارتی | عملیات حرارتی همچنین میتواند هدایت حرارتی فولاد را بهبود بخشد. درواقع، با کربور کردن یا نیترید کردن سطح فلز انجام میشود که مانعی ایجاد میکند که هدایت حرارتی را بهبود میبخشد. |

علی رغم مزایای فراوان آن، هنوز برخی از معایب مربوط به عملیات حرارتی وجود دارد که باید قبل از استفاده از این فرآیند در نظر گرفته شود.

| چالشهای استفاده از فولاد عملیات حرارتی پذیر | |

| افزایش احتمال اکسیداسیون فولاد | یکی از معایب اصلی این است که عملیات حرارتی اگر در طول فرآیند به درستی محافظت نشوند، می تواند باعث اکسیداسیون فولاد شود. اکسیداسیون، منجر به تغییر رنگ و همچنین زبری سطوح میشود که بسته به کاربرد مورد نظر ممکن است بر ظاهر یا عملکرد محصول تأثیر منفی بگذارد. |

| احتمال بروز شوک حرارتی | گرم کردن خیلی سریع یا خیلی داغ فولاد میتواند منجر به ترک خوردن یا تاب برداشتن به دلیل شوک حرارتی شود. این مسئله، میتواند به قطعات غیر قابل تعمیر آسیب برساند. |

| عملیات حرارتی میتواند گران باشد. | در برخی از موارد ممکن است به تجهیزات تخصصی برای تولید فولاد حرارت پذیر نیاز داشته باشند که بسته به نوع تجهیزات، میتواند هزینه را به میزان قابل توجهی افزایش دهد. |

| میتواند باعث ایجاد اعوجاج در فولاد شود. | اعوجاج بهطور کلی میتواند توسط عوامل مختلفی ایجاد شود. ماده ای که تحت یک فرآیند عملیات حرارتی قرار میگیرد، ممکن است پارگی یا براق شدن سطحی داشته باشد که پس از آن باعث افزایش تنش بر روی قطعه میشود. تنش بیش از حد ناشی از ماشینکاری، بهویژه ناشی از سوراخکاری و فرزکاری، میتواند اعوجاج ایجاد کند. |

در صورت نیاز به دریافت راهنمایی درمورد خرید یا قیمت فولاد حرارت پذیر دارید، میتوانید با کارشناسان میهن فولاد در ارتباط باشید.

۰نظر ارسال شده است

نظر خود را در مورد مطلب فولاد حرارت پذیر چیست؟ کاربردها + مزایا و معایب آن بنویسید

کلیه حقوق این وب سایت متعلق به گروه میهن فولاد است